Инструкции к автомобилям пишут, чтобы их выполнять. То, что значение оптимального давления в шинах есть не только в руководстве по эксплуатации машины, но и указано в табличке, прикрепленной на водительской двери, и продублировано на люке бензобака говорит о важности контроля этого показателя.

Проверка давления дважды в год при смене зимней резины летней – не лучший вариант ухода за машиной. Делать это нужно не реже раза в неделю, а лучше ежедневно перед выездом автомобиля, для этого понадобится манометр для измерения давления в шинах.

Пренебрежение простой процедурой оборачивается неприятными последствиями, как для машины, так и для водителя. Чем чревата эксплуатация автомобиля с плохо накачанными шинами?

- Ухудшается сцепление с дорогой.

- Для шин недостаток давления губителен, они быстрее изнашивается, особенно по краям.

- Расход топлива возрастает на каждые 20 000 преодоленных километров на 540 литров. Для тех водителей, которые много времени проводят за рулем, дополнительная заправка обойдется недешево.

- Устойчивость автомобиля снижается, управлять им сложнее.

- Колесо с плохо накачанной шиной может самопроизвольно разбортироваться.

- Увеличивается длина тормозного пути.

И это еще не все. Изношенная шина может лопнуть, если автомобиль наедет на препятствие, а это уже – аварийная ситуация.

Не лучше обстоят дела, если шины перекачали.

- Автомобилем сложнее управлять.

- Ездить с перекачанными шинами некомфортно.

- Быстрее изнашивается подвеска.

- Ниже сцепление с дорогой.

Давление в шинах нужно контролировать.

Регламент проверки манометров: сроки и условия

Проверка показаний рабочих приборов с их последующим опломбированием, согласно действующему ГОСТ, осуществляться не реже 1 раза в год. Помимо этого, со стороны предприятия должна осуществляться плановая проверка контрольным манометром не реже 1 раза в полгода. Каждая такая проверка должна сопровождаться соответствующей записью в журнале.

В случае отсутствия необходимого контрольного прибора, можно производить проверку опломбированным рабочим манометром. Главное, чтобы его шкала и класс точности совпадали с проверяемым манометром.

Техническое состояние шин и колес проверяется в указанном порядке

- Осмотреть колеса транспортного средства. Оценить соответствие дисков и способов их крепления конструкции транспортного средства. При необходимости обеспечения доступа к элементам крепления колес демонтировать декоративные защитные колпаки дисков. При установке на транспортное средство дисков, не предусмотренных документацией предприятия-изготовителя, убедиться в отсутствии выступания наружного края диска за габариты транспортного средства, а также отсутствие касания внутреннего края диска элементов тормозной системы, рулевого управления и подвески при максимальных углах поворота управляемых колес. Визуально проверить надежность крепления колес и наличие всех крепежных элементов. Осмотреть диски и ободья колес на предмет отсутствия повреждений, трещин, неправильной установки замковых колец.

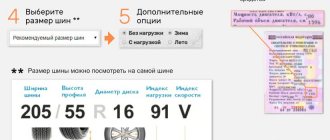

- Осмотреть шины транспортного средства. По их маркировке определить соответствие установки шин на осях транспортного средства, размеров и конструкции шин документации предприятия — изготовителя транспортного средства. При установке шин, не предусмотренных документацией, удостовериться в отсутствии выступания боковин шин, расположенных с наружной стороны, за габариты транспортного средства, в отсутствии касания частей шин, расположенных с внутренней стороны, элементов тормозной системы, рулевого управления и подвески при максимальных углах поворота управляемых колес, а также касания беговыми дорожками шин элементов кузова, шасси и оперения при максимальных ходах подвески вверх. Убедиться в отсутствии повреждений шин, обнажающих корд, а также отслоений протектора. При наличии на транспортном средстве ошипованных шин проверить наличие таких шин на всех осях и на запасном колесе, а также установку опознавательного знака «Шипы».

- Проверить давление в шинах. Проверка проводится с помощью шинного манометра, соответствующего по пределам измерения максимальному давлению, указанному на шине. Если максимальное давление шины указано в psi, следует перевести его значение в килопаскали (1 psi = 6,895 кПа). Значение измеренного давления в шине не должно превышать максимально допустимого, указанного на шине, и должно соответствовать нормативным значениям, указанным в эксплуатационной документации транспортного средства.

- Определить величину износа протектора шин. Предельным износом протектора считается такой износ, при котором остаточная высота выступов протектора имеет минимально допустимое значение на площадке, ширина которой равна половине ширины беговой дорожки протектора, а длина — 1/6 длины окружности шины посередине беговой дорожки или (при неравномерном износе) на суммарной площади такой же величины. Длина l зоны должна быть не более 1/6 длины окружности.

Ширина зоны b2 больше или равна 0,5b1.

Остаточная высота протектора не должна измеряться в местах расположения уступов у основания элементов рисунка протектора и полумостиков в зоне пересечения канавок.

Для шин, имеющих сплошное ребро по центру беговой дорожки, измерение высоты рисунка протектора производится по краям этого ребра, для шин повышенной проходимости — между грунтозацепами по центру или в местах, наименее удаленных от центра беговой дорожки, но не по уступам у основания грунтозацепов и не по полумостикам.

Остаточную высоту рисунка протектора можно измерять глубиномером, которым оборудован штангенциркуль, а также специальным шаблоном — измерителем глубины рисунка протектора.

На шинах с индикаторами износа предельно допустимая высота рисунка протектора определяется по проявлению индикаторов.

Индикатор износа — это элемент конструкции беговой дорожки шины, указывающий на предельное состояние ее протектора по износу беговой дорожки. Индикаторы износа располагаются обычно в поперечной плоскости беговой дорожки в шести радиальных сечениях. Места расположения индикаторов обозначаются на боковине различными значками, в основном аббревиатурой TWI (Tread Wear Indicator).

Как проверить газовый манометр

В общем случае проверка заключается лишь в том, чтобы сверить данные проверяемого манометра с показаниями контрольного прибора или рассчитать действующее давление газа, после чего измерить его с помощью манометра и сравнить данные. Для этого потребуется лишь контрольный манометр и термометр. Если описать данную процедуру более подробно, то она выглядит следующим образом:

- установите датчик манометра в емкость через специальный штуцер;

- в момент фиксации значения давления извлеките манометр, и установите на это место контрольный прибор;

- сравнив показания двух приборов, проверьте правильность показаний прибора;

- в случае, если показания прибора не совпадают с эталонным манометром, необходимо произвести его регулировку, чтобы при одинаковых рабочих условиях приборы показывали одни и те же значения давления;

- на корпусе манометра имеются регулировочные болты, с помощью которых и нужно произвести корректировку;

- с электронным аналогом действия те же, только нужно учитывать, что этот прибор имеет инерционность, поэтому показания нужно удерживать от 8 до 10 с.

При отсутствии эталонного прибора, нужно предварительно рассчитать рабочее давление по формуле P2=T2•P1/T1:

- для этого потребуется сосуд объема, который известен или можно его измерить, в нем находится воздух при нормальном атмосферном давлении и комнатной температуры;

- сосуд герметично закрывается и постепенно нагревается;

- далее просто рассчитывается давление внутри сосуда с помощью формулы, где Т1 и Т2 – это начальная и конечная температура воздуха в сосуде, а Р1 атмосферное давление.

- в случае, если показания прибора не совпадают с расчетом, тогда необходимо произвести его регулировку до тех данных, которые получились при расчете.

Манометр представляет собой устройство, предназначение которого заключается в измерении уровня давления. А необходимость измерения давления у автомобилиста может возникать в разных случаях. Подробнее о том, как в домашних условиях осуществляется поверка автомобильных манометров, и какие требования предъявляется к этим устройствам, вы сможете узнать ниже.

Цифровые манометры

У этих приборов больше функций, ими удобнее пользоваться.

Wester MTG-100 – с встроенным молотком и резаком ремней безопасности

Wester MTG-100 определяет давление в шинах с высокой точностью: погрешность – 0,06 АТМ. Диапазон измерения – от 0,21 до 6,9 бар – достаточно для легкового автомобиля или небольшого грузовика.

Все полученные сведения выводятся на цифровой индикатор. Питается автомобильный манометр от двух элементов питания AG8. Встроенному фонарику потребуются батарейки типа ААА.

Достоинства:

- надежная и точная работа;

- компактность и небольшой вес;

- встроенный молоток;

- невысокая цена.

Недостатки:

- небольшой экран цифрового индикатора.

Манометр с хорошим соотношением цены и качества.

Daewoo DWM7 – с ударопрочным корпусом

Собран манометр Daewoo DWM7 в Корее, поэтому за качество сборки можно не опасаться. Эргономичный яркий корпус – обрезиненный. Его удобно держать в руках – не скользит, при падении не ломается. Если на корпус попадет бензин или масло, с ним ничего не случится.

Максимальное давление, которое манометр может измерить – 6,9 АТМ. Результат выводится на подсвеченный дисплей. Если света мало, к услугам автолюбителя светодиодный встроенный фонарик. Для питания Daewoo DWM7 требуется 4 батареи типа LR44.

Достоинства:

- 4 системы измерений;

- привлекательный внешний вид;

- вес – 56 г;

- маленькая погрешность измерения давления воздуха.

Недостатки:

- быстро садятся батареи, особенно в мороз.

Хороший манометр с невысокой ценой.

Качок М10 – с тремя шкалами измерения

Качок М10 собирается в Китае, но качество работы прибора от этого не страдает. Манометр измеряет шинное давление в трех единицах измерения. В барах диапазон его работы 0,15-7. Подойдет и для грузовой и для легковой машины.

LED-дисплей, на который выводятся сведения, оснащен подсветкой, поэтому измерять давление можно и в темное время суток. Круглой формы корпус из черного пластика имеет небольшой вес – 70 г. Питается манометр от трех батарей типа LR44.

Достоинства:

- простое использование;

- экономно расходует энергию батарей – автоматически выключается через 1,5 мин после измерения;

- встроенный фонарик в вытянутой части корпуса.

Недостатки:

- при температуре ниже 0 градусов не работает.

Хорошая модель манометра для теплых регионов.

Требования к манометрам

Для начала рассмотрим предъявляемые по ГОСТ требования к манометрам:

- Монтаж устройства в соответствии с ГОСТ может осуществляться на штуцере сосуда до запорной арматуры.

- Основное требование по ГОСТ, которое должно предъявляться, касается такого нюанса, как погрешность манометра. Класс точности должен быть не менее 2.5, если уровень рабочего давления составляет ниже 25 кг/см2. Если же давление выше, то класс точности должен быть равен 1.5.

- Любое устройство по ГОСТ оснащается шкалой таким образом, чтобы предел измерений необходимого параметра располагался во второй трети шкалы.

Поверка манометров

Поверка — определение погрешностей средства измерений и установление его пригодности к измерению. Если погрешность средства измерений выше допустимой, оно для дальнейших измерений непригодно. При поверке манометров образцовые приборы обеспечивают получение исходных показаний, с которыми сравнивают показания поверяемых приборов, т. е. производится непосредственное сличение поверяемого прибора с образцовым. Тремя наиболее распространёнными типами образцовых приборов являются: U-образные манометры, грузопоршневые манометры и образцовые деформационные манометры.

Использование для поверки U-образного манометра

U-образные манометры являются простыми, точными приборами для измерения давления. Измеряемая величина давления в U-образном манометре уравновешивается и определяется столбом рабочей жидкости, равным сумме столбов в обоих коленах трубки. Наиболее часто в манометрах в качестве жидкости используется вода, ртуть и приборное масло. Диапазон давлений, измеряемых манометром, определяется двумя факторами: высотой трубки манометра и типом жидкости в трубке. Различия жидкостей по весу обуславливает различие в давлении, создаваемом каждой жидкостью. Результат измерения давления обычно выражается в миллиметрах водяного или ртутного столба.

Поверочная установка с U-образным манометром

1 — калибруемый прибор, 2 — U-образный манометр, 3 — гибкая трубка; 4 — тройник Гибкая трубка и тройник служат для соединения манометра с поверяемым прибором и источником давления, который в изображенном выше примере представляет систему сжатого воздуха КИП. Регулятор давления воздуха КИП регулирует давление, прилагаемое во время калибровочного процесса. Поскольку трубка, прикрепленная в регулятору воздуха, соединена с U-образным манометром и с прибором, на оба прибора подается одно давление.

Использование для поверки грузопоршневого манометра

Грузопоршневые манометры являются образцовыми приборами, которые используются для измерения давления, выраженного в основных единицах: силы и площади. Формула, используемая для определения давления (давление = сила / площадь), фактически, является описанием рабочих принципов грузопоршневого манометра. Сила в грузопоршневых манометрах обеспечивается грузами в виде металлических дисков. Площадь представляет собой площадь поршня. Принцип действия грузопоршневых манометров основан на уравновешивании усилия, развиваемого измеряемым давлением на поршне, силой тяжести груза, нагружающего поршень.

Грузопоршневой манометр может применяться в поверочных установках в качестве образцового измерительного прибора и как источник давления кроме точных показаний давления грузопоршневые манометры также создают или увеличивают давление с помощью пресса, который является частью конструкции грузопоршневого манометра.

Основные элементы стандартного грузопоршневого манометра

На рисунке выше показаны основные элементы стандартного грузопоршневого манометра. Они включают гидравлический пресс, рукоятку гидравлического пресса, резервуар с жидкостью, патрубок и корпус цилиндра, в котором находятся поршень и цилиндр. К поршню крепится держатель грузовой трубки, который является опорой для грузовой трубки. На рисунке также показан набор дисков разных размеров. Поверочная установка с грузопоршневым манометром.

В резервуаре находится жидкость, в основе которой лежит или масло, или вода. В большинстве случаев тип жидкости, используемой в манометре, указывается или на корпусе манометра или в руководстве по использованию прибора, предоставляемого производителем. Пресс используется для закачки жидкости в цилиндр.

Подвижный поршень находится в цилиндре. Жидкость закачивается в цилиндр до тех пор, пока поршень не зависнет. Поршни маркируются в соответствии с площадью их поверхности Грузопоршневые манометры часто поставляются с несколькими поршнями. Смена поршней обеспечивает применение прибора для более широкого диапазона давлений. Держатель грузовой трубки прикреплен к верхней части поршня. Грузовая трубка сидит на держателе. Трубка пустотелая, открытая с одного конца. На нижнем конце трубки имеется фланец, на который опираются диски.

С помощью дисков на грузопоршневой манометр, к которому подсоединен поверяемый прибор, придается известная сила, определяемая массой дисков. На каждом диске указана его масса. Гравировка на корпусе указывает давление, достигаемое с помощью диска или дисков, представляющих данную массу, и поршня данной площади.

Патрубок является частью грузопоршневого манометра, к которому подсоединяется поверяемый прибор. Такое соединение позволяет прилагать давление, созданное в образцовом приборе, на поверяемый прибор.

При использовании грузопоршневого манометра в качестве образцового прибора, проверяемый прибор подсоединяется к патрубку манометра, а давление, которое нужно создать, определяется по диаграмме на корпусе манометра. Для получения требуемого давления выбирается нужный поршень или диск (диски). После установки поршня на держатель устанавливается грузовая трубка, а затем добавляются диски.

Поверочная установка с грузопоршневым манометром 1 — калибруемый прибор, 2 — патрубок 3 -грузовая трубка, 4 — съемные диски (грузы)

Грузопоршневые манометры обычно используются для измерения давления свыше 15 psi. Давление в грузопоршневом манометре создается с помощью гидравлического пресса, который увеличивает количество жидкости в корпусе манометра. Эта жидкость держит как поршень, так и диски. Диски и поршень остаются на месте до тех пор, пока давление, оказываемое на жидкость в корпусе манометра, ниже усилия, прилагаемого дисками, надетыми на грузовую трубку. Но как только давление жидкости становится равным силе, прилагаемой сложенными друг на друга дисками, поршень и диски поднимаются и зависают. В этом момент давление, показанное поверяемым прибором, сравнивается с показанием грузопоршневого манометра, которое представляет общую силу, прилагаемую дисками и держателем груза на поршень. Например, если два диска, представляющие 5 и 20 psi, были бы установлены на поршень, то грузопоршневой манометр показал бы 25 psi плюс еще 5 psi с учетом поршня и держателя трубки, т.е. 30 psi. Каждый поршень и держатель имеют свою массу, указываемую в табличке грузов на корпусе прибора.

Использование для поверки образцового деформационного манометра

Принцип действия образцовых деформационных манометров и мановакуумметров аналогичен рабочим манометрам и вакуумметрам. Отличительным элементом конструкций образцовых приборов является корректор нуля и арретир. Они являются очень чувствительными, высокоточными приборами, специально предназначенными для поверки рабочих манометров. Образцовые деформационные манометры отличаются от U-образных манометров и грузопоршневых манометров тем, что их необходимо периодически калибровать для поддержания их точности. Грузопоршневые манометры обычно применяются для поверки образцовых деформационных манометров. Процесс поверки образцового деформационного манометра, в сущности, подобен процессу поверки любого манометра.

Поверочная установка с образцовым деформационным манометром 1- калибруемый прибор; 2- задатчик давления воздуха КИП; 3 — образцовый манометр

Образцовый манометр и поверяемый прибор подсоединены к одному задатчику давления воздуха КИП с тем, чтобы одно и тоже давление прилагалось на каждый прибор. В результате калибровки показания рабочего прибора должны совпадать с показаниями образцового манометра в каждой точке шкалы прибора.

Поверочная установка с образцовым деформационным манометром и грузопоршневым манометром в качестве источнике давления 1 — образцовый манометр; 2 -поверяемый прибор

В поверочной установке с образцовым деформационным манометром, в которой источником давления является грузопоршневой манометр образцовый манометр и поверяемый прибор подсоединены к патрубку грузопоршневого манометра с тем, чтобы обеспечить приложение одинакового давления на каждый прибор. В данном случае грузопоршневой манометр функционирует в качестве пресса для создания давления, а не в качестве рабочего эталона. Образцовый манометр обеспечивает известные входные величины, с которыми сравниваются показания поверяемого прибора.

Портативная поверочная установка 1 — образцовый деформационный манометр, 2 — регуляторы давления воздуха, 3 — манифольд со штуцерами

Калибровка может проводится в производственных условиях или в цехе КИП. Портативная поверочная пневматическая установка, подобная показанная на рисунке выше, может быть использована для калибровки приборов на месте. Кроме самой портативной поверочной установки портативный набор еще включает регуляторы давления и манифольд со штуцерами, к которому подсоединяют проверяемый прибор. Регулируемый источник воздуха подсоединяется по месту к переносной портативной поверочной установке для создания давления, обеспечивающего проведение поверки.

Особенности калибровки

Далее, предлагаем вам узнать о калибровке прибора.

Саму процедуру калибровки устройств в общем можно разделить на несколько основных шагов:

- Диагностика параметров, о чем мы расскажем ниже, используя известный эталон либо входные данные.

- Следующим этапом будет регулировка устройства до того момента, пока полученные показатели не станут равными либо же пропорциональными в соответствии с уже имеющимися входными данными.

Что касается непосредственно калибровки, то эта процедура включает в себя множество проверок, а также регулировок. В том случае, когда устройство будет полностью откалибровано, это будет означать, что с его помощью можно будет получить наиболее точные значения параметров, которые вы замеряете.

Теперь вкратце расскажем об оборудовании, которое может понадобиться для калибровки. Основное оборудование, которое потребуется, должно включать в себя так называемый эталонный прибор, источник рабочего давления, который можно регулировать при необходимости. Также вам потребуется элементы для подключения прибора к источнику давления и эталонному устройству и несколько инструментов, которые пригодятся для регулировки девайса. Предназначение измерительных устройств заключается в передаче размеров физических единиц от эталонов рабочим устройствам.

Что касается рабочих средств для замера (измерительных устройств), то их назначение заключается в осуществлении замеров в промышленности. По своему классу точности они могут разделяться на технические и лабораторные. Поскольку такие девайсы есть далеко не у каждого автолюбителя, произвести замер может быть проблематично.

Как проверить с помощью метода расхода?

Производить расчёт можно и с помощью таблиц значений, но результат не будет радовать точностью.

Поэтому лучшим вариантом будет проведение расчётов на месте, учитывая при этом и скорость потоков воды, и материал трубопровода системы, и иные свойства трубопровода.

Самой простой формулой для расчёта расходуемой жидкости будет являться:

Q=П*d^2/4*v, где:

- Q — интересующий нас расход воды (литр в секунду).

- v — скорость потока (m/c).

- d – диаметр трубы (в см).

- П – «число Pi» — константа из математики, приблизительно 3,14.

К примеру, есть: d=4, v=2. В таком случае: Q=3,14*4^2/4*2=3,14*8=25 литров в секунду.

Применять эту формулу можно при поиске иных неизвестных. В случае, когда известен диаметр вместе с расходом воды, можно определять её скорость. Либо, если известна скорость и известен расход, можно высчитать диаметр.

Все о проверке

Теперь поговорим о том, как производится проверка манометров, какие сроки и периодичность проверяемых устройств и какие правила следует соблюдать.

Если поверка манометров осуществляется в лабораторных условиях, то по правилам она включает в себя следующие этапы:

- визуальная диагностика;

- выставление стрелки шкалы на нулевую метку;

- диагностика положения стрелки на этой метке;

- методика проверки включает в себя выявление основной погрешности.

Периодичность и сроки

Что касается периодичности, то на предприятиях обычно она вносится в соответствующий журнал проверки. Но поскольку рядовые автолюбители обычно не заводят журнал контрольных проверок манометров, эта информация может фиксироваться отдельно в блокноте. Периодичность диагностики может варьироваться в зависимости от производителя устройства, по правилам в среднем она может составлять от 12 до 60 месяцев (автор видео — канал Avtozvuk.ua — База Автозвука).

Для чего контролировать давление в шинах?

Как я уже говорил правильное давление в шинах автомобиля — это хорошее сцепление шин с дорогой, а хорошее сцепление с дорогой это — безопасность водителя и его пассажиров. Как правило или чаще всего, водители не обращают внимания на давление в шинах, определяя его «на глазок». Но как показывает статистика за такое наплевательское отношение многие платят высокую цену… К слову сказать, от давления в шинах зависит не только безопасность, но и расход топлива, а также износ шин и срок их службы, хотя, если безопасность не аргумент, то вряд ли расход топлива и износ шин заставит кого-то контролировать давление в шинах.

Недостаточное давление в колесах приведет к плохой управляемости, а также увеличит тормозной путь. Не хорошо также и перекачивать колеса, из-за этого хоть и улучшается управляемость, но зато увеличивается тормозной путь, и серьезно страдает подвеска. В салоне будут чувствоваться все ямы и бугры. Правильное давление указывается производителем в определенных местах (бардачок, дверной проем, крышка бензобака и т. д.), чаще всего для легковушек правильным давлением считается 2,0-2,2 атмосферы.

Типы современных ДАД

ДАД отличаются типом выходного сигнала и назначением (применимостью).

По типу выходного сигнала приборы делятся на две группы:

В первом случае датчик формирует аналоговый сигнал (он берется непосредственно от тензорезисторов), который поступает на электронный блок, где и подвергается обработке. Это наиболее простые по конструкции датчики, которые в новых автомобилях практически не используются, так как для работы с ними подходят только определенные электронные блоки управления двигателем.

Конструкция датчика абсолютного давления воздуха с интегрированной схемой оценки

Во втором случае в сам датчик интегрирована оценочная схема, которая измеряет и преобразует аналоговый сигнал от пьезорезисторов в цифровую форму — этот сигнал и поступает на электронный блок. Основу ДАД данного типа составляют специальные микросхемы, которые содержат в себе как сенсорный элемент, так и оценочную схему. На новые автомобили наиболее часто ставится именно этот тип датчика, так как он подходит для большинства контроллеров с соответствующим входом.

Отдельную группу составляют так называемые T-MAP-датчики — интегрированные датчики температуры и ДАД. В них помимо MEMS-сенсора помещен датчик температуры на основе обычного терморезистора, такой прибор измеряет давление и температуру, что позволяет точнее определять количество поступающего в цилиндры воздуха и вносить коррективы в работу многих вспомогательных систем (в том числе интеркулера для двигателей, оборудованных турбокомпрессором, и других).

По применимости ДАД делятся на две больших группы:

- Для атмосферных двигателей — измеряют давление в пределах 0-1 атмосферы;

- Для двигателей с турбонаддувом — измеряют давление в пределах 0-2 атмосферы и более.

Существуют и датчики для измерения давлений вплоть до 5-6 атмосфер, они чаще всего используются не во впускном коллекторе (так как в моторах такое давление встречается нечасто), а в пневматической системе автомобилей.

Также датчики имеют исполнение на напряжение питания 12 и 24 В, а для их подключения могут использоваться электрические разъемы различных типов (обычно — с ножевыми контактами под отдельные разъемы или групповые колодки, но существуют варианты и под штыревые колодки).

Низкое давление

Шины низкого давления своими руками

1. Повышенный износ боко

вин колеса, деформация подошвы протектора внутрь.

2. Увеличение расхода топлива вследствие увеличения сопротивления качению.

3. Повышенный износ деталей подвески из-за увеличения скручивающих нагрузок.

4. Повышенная нагрузка на КПП и делали приводов.

5. Ухудшение управляемости автомобиля за счет склонности к деформации покрышки (склонность к «уводу» автомобиля, «рысканию» и т.д.).

6. Увеличение тормозного пути за счет понижения плотности сцепления с дорогой или потеря управления автомобилем при торможении.

7. Увеличение риска повреждение ниппеля, за счет «проворота» диска на слабосидящей покрышке (для камерных шин).

8. Увеличение риска «разбортирования» колеса при сильной боковой нагрузке, с соответствующей потерей управления автомобилем.

9. Увеличения риска аквапланирования.

Высокое давление

1. Повышенной износ центра подошвы протектора.

2. Повышенная нагрузка на подвеску и корпус автомобиля вследствие увеличения отбойных характеристик колеса – эффект мячика. Ехать не очень комфортно из-за того, что колесо «ловит» каждый камешек или ямку.

3. Ухудшение управляемости автомобиля за счет снижения площади контакта с дорожным покрытием.

4. Увеличение тормозного пути и склонности к заносу за счет снижения площади контакта с дорожным покрытием.

5. Увеличение риска прокола или повреждения, а также «взрыва» колеса.

Виды манометров, их плюсы и минусы

Манометры для измерения давления в автопокрышках различаются по принципу действия. Существует два основных типа, которые имеют свои достоинства и недостатки:

Механические приборы

Это старшее поколение, постепенно замещаемое современными электронными новинками. Их работа основана на воздействии воздуха на согласованную систему штоков, шестеренок и пружин. Показания отображаются на специальной шкале. К этой группе приборов относятся стрелочные и реечные манометры.

Стрелочные – шестереночного типа со шкалой и стрелкой. Некоторые модели снабжены клапаном для спуска избыточного количества воздуха, что повышает их удобство. При выборе стрелочного манометра нужно обращать внимание на класс точности прибора, указанный в паспорте. Чем он выше, тем меньше погрешность при измерении.

Стрелочный

Реечный

Основными достоинствами устройств этого типа являются:

- доступность и простота использования;

- относительно невысокая цена;

- надежная работа;

- хорошая точность показаний.

Из недостатков можно выделить следующие:

- ограниченные максимальные показания;

- увеличение погрешности измерений при приближении к максимальным для модели значениям;

- чувствительность к сырости и температурному режиму;

- необходимость перепроверять результаты.

Электронные устройства

Электронный манометр для измерения давления в шинах отличается от механических аналогов большей точностью выдаваемых показаний. Эти приборы оснащены жидкокристаллическим дисплеем, с которого легко считываются результаты измерений. Многие современные аппараты дополнительно имеют возможность производить замер температуры колеса.

Читать дальше: Дроссельная заслонка 405 двигатель

Из преимуществ этого класса приборов можно выделить следующие:

- высокая точность измерений;

- компактность, удобство и легкость самого устройства;

- оснащение дополнительными функциями (подсветка дисплея, фонарик, замер глубины протектора, несколько единиц измерения).

Цифровые манометры для измерения давления в шинах имеют и ряд недостатков :

- высокая стоимость;

- необходимость контролировать заряд батарейки;

- на холоде работа жидкокристаллического экрана ухудшается;

- при температуре воздуха ниже нуля, погрешность увеличивается.

Системы контроля давления

Альтернативой традиционным манометрам являются современные устройства и системы контроля давления в автомобильных шинах. К ним относятся:

Электронные датчики с радиопередачей. Устанавливаются на ниппель, выводят показания на бортовой компьютер при помощи радиосигнала. Очень удобны в использовании, обладают высокой точностью, контролируют температуру колес и соотносят с ней показатели давления, подают визуальные и звуковые сигналы. Однако, дороги и подвержены рискам кражи и вандализма

Колпачки-индикаторы. Устанавливаются на ниппели, информацию выдают визуально при помощи разноцветных выдвигающихся дисков. Удобны, точны, но ничем не защищены от вандалов

Дополнительное программное расширение для системы ABS. Контролирует зависимость радиуса колес от показателей давления воздуха в них. Информация о расхождении параметров с допустимыми значениями выводится на дисплей, подается звуковой сигнал

В чем измеряют давление

Соотношения между наиболее популярными единицами измерения давления:

- 1 бар = 0,98692 атм = 1,0197 ат (кгc/см²) = 10 5 Па = 14,504 psi;

- 1 ат = 1 кгc/см² = 0,96784 атм = 0,980665 бар = 14,223 psi;

- 1 атм = 1,01325 бар = 1,033 ат = 14,696 psi.

Даже наша небольшая выборка продемонстрировала, что каждый производитель измеряет давление по-своему. К примеру, эталонный манометр размечен в барах, прибор IMG Steel Tire Gauge V720 (№ 10) — в кг/см² и psi, Автостоп (№ 1) предпочитает атмосферы (атм — физическая атмосфера), а создатели прибора Heyner AeroStop (№ 9) явно полагают, что кг/см² и бар — это одно и то же, а потому одной шкалы на двоих им вполне достаточно.

- Совет:

не поленитесь уточнить, каким должно быть давление в колесах вашей машины, не перепутав при этом бары с атмосферами. Затем, выбрав подходящий манометр, убедитесь, что правильно истолковываете его показания. С электронными изделиями на эту тему общаться легче: они обычно лихо перескакивают из одной системы единиц в другую — достаточно нажать на кнопочку.

Cодержание

Советы по выбору прибора для измерения давления в колесах

На что следует ориентироваться при покупке манометра? Какой манометр лучше для измерения давления шин? Здесь все зависит от личных предпочтений, опыта вождения и пользования устройствами, измеряющими давление в шинах, суммы, которую вы готовы потратить на приобретение. Выбрать оптимальный для себя прибор можно, если следовать определенному плану:

- Определитесь, какой тип устройства вам нужен – механический или электронный. Многие автомобилисты, учитывая снижение точности показаний электронных манометров при минусовых температурах, предпочитают иметь в машине оба вида приборов.

- Единицы измерения так же играют роль в удобстве использования. Здесь снова одерживают верх электронные устройства, которые простым нажатием кнопки способны изменять единицы.

- Выберите класс точности прибора. Наименьшей точностью обладают манометры 1 класса (1-0,5), 2 класс средний (0,50-0,1), самым точным является 3 класс (0,02-0,05).

- Обратите внимание на прочность корпуса, компактность, легкость считывания показаний, наличие клапана сброса лишнего воздуха и других дополнительных функций. Обычно электронные приборы уступают в прочности стрелочным аналогам.

У каждого типа манометров есть свои сильные и слабые стороны. При выборе учитывайте желаемую точность измерений, единицы, в которых производитель вашего автомобиля указал нормы давления в справочной таблице, а так же особенности вашего транспортного средства.

Например, для велосипедов, особенно для шоссейных, нужны приборы с большими значениями максимальных показаний. Владельцы легковых авто более свободны в выборе. А манометр для измерения давления в грузовых шинах должен быть надежен и обладать высокими прочностными характеристиками.

Манометр – это прибор для определения давления в покрышке (показания в атмосферах). Широко применяется автолюбителями (мотоциклистами) при эксплуатации транспортных средств, ведь отклонения давления от нормы чреваты различными последствия как для автомобиля, так и для в нем сидящих. Поэтому важно знать, как правильно выбрать манометр для измерения давления шин. Ведь у каждого из них есть свои особенности, преимущества и недостатки.

Манометры подразделяются на три вида:

- Механический (аналоговый). Прибор отличается предельной простотой конструкции, надежностью и удобством. Циферблат имеет шкалу, сигнализирующую о давлении в реальном времени. Плюсы:

- низкая стоимость устройства;

- точность показаний;

- показания отличаются высокой скоростью.

- прибор чувствителен к влаге и холоду;

- Реечный. Менее распространен относительно предыдущего устройства. Внешность схожа со штоком (стойкой). Принцип работы прост – под натиском пружина сжимается, тем самым выводя измерения. Плюсы:

Читать дальше: Какой карбюратор на ниву 2121 - относительная надежность;

- доступная цена.

- прибор легко сломать.

- плохая адаптация к минусовым температурам, из-за чего снижается точность измерения давления;

- высокая цена.