Сварка чугунного блока двигателя

Массивные корпусы для цилиндров изготавливаются методом литья из чугуна, Этот прочный материал имеет один существенный недостаток – он очень хрупкий. При ударах на нем образуются трещины или стенка разрушается полностью. Из-за небольших дефектов на СТО часто предлагают менять двигатель, хотя трещины эффективно устраняются сваркой блоков ДВС (двигателя внутреннего сгорания.)

Можно ли починить чугунный блок двигателя самостоятельно, как это правильно сделать, рассказывают профессионалы. Они на практике доказали, что в условиях гаража, имея сварочный аппарат и навыки работы, реально восстановить герметичность металла, его рабочие параметры. Такой двигатель эксплуатируется долгие годы.

Способы сварки чугунного блока цилиндров

Для надежного устранения мелких дефектов в виде трещин существует несколько результативных методик. Сложности возникает при ремонте алюминиевых сплавов. Это связано с изменением свойств металла при нагреве, образованием тугоплавкой оксидной пленки. Алюминиевый блок двигателя требует определенных навыков газовой сварки. В случае, если трещины появились в чугуне, сварку чугунного блока осуществляют тремя способами:

- при нагреве всего;

- фрагментарно разогревая ремонтируемую зону, применяется, когда невозможно габаритный корпус разогреть полностью;

- электросваркой по холодной поверхности, этот метод наиболее популярен из-за простоты исполнения и качества заделки трещин.

Горячая сварка

По технологии свариваемую деталь необходимо разогреть до +600-700°C, это делается в специальных печах, горнах. Умельцы осуществляют процесс в кожухах с асбестовой прослойкой. Для этого используют газовые горелки. При прогреве металл сохраняет пластичность, вязкость. Лучше сваривается электродуговым методом жидкой ванны с использованием электродов марок МНЧ-2, ОМЧ-1, ОМЧ-2, ОЗЧ-2, ОЗЖН-1, ЦЧ-4.

Метод применяется для заделки трещин в труднодоступных местах. В кожухе делаются специальные отверстия для заделки дефектов. Разогрев осуществляется медленно, так как резкий перепад температуры ухудшает качество чугуна.

Холодная сварка без предварительного нагрева блока

Процесс устранения трещин осуществляется тремя методами:

- электродуговой с использованием флюса, присадочных чугунных прутков, графитовых или угольных электродов;

- ручным методом с использованием защитной атмосферы (аргон), электрод должен содержать графитизаторы, уменьшающие хрупкость шва;

- полуавтоматом с присадочной порошковой проволокой в атмосфере углекислого газа. Холодные метод ремонта металла экономичнее, он предусматривает нагрев зоны в районе шва до температуры + 80°С.

заклеить дырки в чугунном блоке цилинров – чем?

#26 Albertik

Рулевой 1-го класса

- Основной экипаж

- 948 сообщений

- Из: тольятти

- Судно:

Comfortina 32 - Название:

Antila

#27 Sasha240255

- Из: Подмосковье

- Судно:

Идет процесс. - Название:

“Михаил Светлов”

тогда попробую срезать болгаркой сварочный шов, выступающий за плоскость стенки и поставить сверху крышку на болтах с прокладкой из резины или паронита на обычном герметике. существуют особенности сверления чугуна электродрелью и нарезания в чугуне резьбы?

#28 валенок

- Из: Речновск

Сварка по чугуну -полная лажа,все равно,что по глине варить.Кроме того появляются сильные напряжения.Зря пытались варить,теперь в этих местах сверлить будет очень проблемно.Дано занимаюсь ремотом чугунных блоков.Безвыходных случаев почти не бывает.Самый лучший способ,но и наиболее кропотливый это сверление по трещине,нарезка резьбы и вворачивание ввертышей.Сначала(на примере резьбы на 10)сверлишь отверстия через 16мм (между центрами сверления)режешь резьбу и вворачиваешь шпильки на резьбовой красный фиксатор,болгаркой срезаешь их под корень.Потом между ними опять сверлишься вворачиваешь в перекрыв и срезаешь.Получается супер.Но в твоем случае,после неудавшейся сварки этот способ уже не реален -чугун будет как ппобедит -сверел не наапасешся.Гни пластину по профилю,сверли по периметру и на болты.Под пластину качественный герметик,только не борщи.Нанеси его(герметик),подожди пока подстынет,прижми пластину болтами,что бы герметик был толщиной милиметра два,а на следующий день протяни равномерненько.

Сообщение отредактировал валенок: 12 апреля 2010 – 20:42

#29 Albertik

Рулевой 1-го класса

- Из: тольятти

- Судно:

Comfortina 32 - Название:

Antila

#30 chainik

- Из: Россия

- Судно:

мотолодка 11х3,1 м

Варить не надо ничего.Сейчас герметик есть для блоков,2хкомпонентный,марку могу завтра назвать,в багажнике есть.Делаете заплату из алюминия,на чем нибудь не на блоке молотком подгоняете, переодически прислоняя к блоку, трещины нужно тоже накрыть, при нагреве расщеперются, то есть на сухую подгоните прислоните к блоку сверлите отверстие под М5, не более, вдруг стенка тонкая, мажете заплатку герметиком, сажаете на винты, и забываете что когда то дырка была в блоке.Дырку с голову в саабе 2мес.назад клеил,нэ тэчэ. С уважением.

Сообщение отредактировал chainik: 13 апреля 2010 – 06:32

#31 chainik

- Из: Россия

- Судно:

мотолодка 11х3,1 м

судя по эскизу,канал не задет.А вот вывалившийся кусок я тем самым “гуженным” способом вмораживал,чудненько получилось

канал не задет, просто вдоль нижней горизонтальной части заплатки болты не закрутить, они попадут в канал. прокладку ставить не рекомендуете, только слой герметика?

2All: варили специальными электродами по чугуну, купленными поштучно, причем я поехал на два строительных рынка и купил там по одному элекроду по чугуну разных марок, после чего привез их сварщикам и они попробовали варить выломанный из блока кусок чугуна каждым, и после я купил несколько электродов той марки, которая показала себя лучше всех. естественно инвертор варил постоянным током и полярность установили правильно.

Сообщение отредактировал chainik: 13 апреля 2010 – 06:36

#32 Byi

Рулевой 3-го класса

- Из: д. Поньгома

- Судно:

Карбас (самострой) - Название:

карбас

#33 летучий

- Из: Н.Новгород

- Судно:

Костромич 1606 - Название:

Беззаветный

случилось так что я упустил момент слива воды и пару дней было -15 и треснул у меня чугунный блок. в районе гильзы 1 цилиндра изнутри выдавило пластину чугуна по трещине в виде буквы “П”. я выломал пластину, т.к. она еще и треснула вдоль, вырезал из старой печной крышки латку и пытался ее приварить. сначала полуавтоматом с углекислотным баллоном, но из-за длины силового кабеля не хватало мощности для аппарата (подогнать катер к тому месту где недалеко от воды есть питание и туда же подогнать автомобиль с баллоном не удавалось из-за отсутствия такого места), потом варили сварочным инвертором с электродами по чугуну. приварилось, но из-за локального перегрева в месте сварки вокруг шва образовалось много трещинок. предполагаю загерметизировать их каким-нибудь материалом типа герметика или клея, стойкого к перепадам температуры – подскажите такой материал. двигатель 4Ч 10,5/13.

#34 Albertik

Рулевой 1-го класса

- Из: тольятти

- Судно:

Comfortina 32 - Название:

Antila

канал не задет, просто вдоль нижней горизонтальной части заплатки болты не закрутить, они попадут в канал. прокладку ставить не рекомендуете, только слой герметика?

#35 Я&R

Будет полезно: Лампы Н8 в противотуманки какие лучше?

- Из: Наших Палестин

- Судно:

Дуршлаг с ручкой - Название:

А. как же!

Сообщение отредактировал Я&R: 13 апреля 2010 – 13:41

Технология сваривания

Теперь подробно о том, как заваривать трещину своими руками. В месте повреждения выпрессовываются детали. Обнаруживают дефект после гидроиспытаний, трещина для удобства помечается густым меловым раствором. По концам высверливаются отверстия по 5 мм.

Для сварки чугунного блока понадобится:

- сварочный аппарат с регулятором силы тока или инвертор;

- 2–3 электрода, лучше приобрести универсальные Zeller 855;

- инструмент для заделки фаски;

- щетка и молоток для зачистки шва и удаления окалины.

Заваривать трещину необходимо по следующей технологии:

- Место шва до блеска зачищается, обезжиривается.

- С обеих сторон от кромок наносится флюс, защищающий чугун от разогрева.

- Зона ремонта разогревается газовой горелкой равномерно и постепенно, направление движения – вдоль трещины.

- Шов формируется небольшими участками, длиной до 15 см за проход.

- Образовавшийся шов минут пять разогревают, чтобы металл остывал медленно. При резком охлаждении он станет хрупким, не выдержит рабочей нагрузки.

- Окалина осторожно сбивается, соединение после визуального осмотра хорошо зачищается, особенно если место скола соприкасается с другими деталями.

Делая проковку каждого валика в отдельности, можно сразу исключить возможные дефекты.

Когда на блоке двигателя обнаружен дефект, не торопитесь его менять. Лучше посоветоваться со специалистами, имеет ли смысл заняться ремонтом. Сваривать трещину блока холодным метолом реально в условиях гаража. Нужны хотя бы элементарные навыки сварщика, чтобы работа была выполнена аккуратно. Некоторые СТО оказывают услуги по сварке блоков ДВС, это гораздо целесообразнее и дешевле полной замены двигателя.

Как избежать повреждения двигателя в случае пробоя поддона картера

Начнем с того, что перечисленные выше повреждения грозят не только легковым авто, но и транспортным средствам с увеличенным дорожным просветом (городские кроссоверы и внедорожники).

При этом одной из самых серьезных проблем наряду с помятыми порогами или различными неполадками по ходовой части можно считать ситуацию, когда по той или иной причине оказался пробит поддон картера двигателя.

Прежде всего, нужно учитывать, что дальше продолжать движение на автомобиле с пробитым поддоном категорически запрещено. Дело в том, что сам поддон на большинстве авто является своеобразным резервуаром для моторного масла (исключением можно считать систему с сухим картером).

Из поддона маслонасос системы смазки осуществляет постоянный забор смазочного материала, после чего подает моторное масло под давлением к нагруженным трущимся элементам и узлам внутри силового агрегата.

Вполне очевидно, что моторное масло попросту вытечет наружу даже через незначительную трещину в поддоне, а без должного количества смазки давление масла упадет, начнется масляное голодание, в результате чего двигатель будет подвержен сильнейшему износу. Если же течь сильная, тогда силовой агрегат может и вовсе заклинить буквально за несколько минут.

С учетом вышесказанного необходимо придерживаться следующих рекомендаций:

- В том случае, если во время движении произошел наезд на какое-либо препятствие или же водитель ощутил удар в области передней оси автомобиля, тогда следует как можно быстрее убрать нагрузку с ДВС (отпустить газ, снизить скорость движения, понизить обороты двигателя до минимальных, остановить машину и заглушить двигатель).

- Затем следует открыть капот и внимательно осмотреть двигатель автомобиля сверху и снизу. При осмотре верхней части следует проверить целостность подушек двигателя и их креплений, осмотреть ДВС на предмет свежих подтеков в местах расположения прокладок и т.д. Что касается нижней части, крайне желательно найти то место, на которое непосредственно пришелся удар.

Затем (только при условии отсутствия сильных и обширных вмятин на поддоне) двигатель можно завести, после чего нужно оценить работу силового агрегата на предмет посторонних шумов, стуков и т.д. Также нужно проследить, чтобы на приборной панели не горела лампочка аварийного давления масла. Если все в порядке, можно продолжить движение своим ходом.

Как восстанавливают двигатели с помощью сварки

Сварка различных элементов двигателей была очень востребована в эпоху дефицита запчастей и ограничений на свободную замену агрегатов. Однако и сегодня эта операция не потеряла своей значимости и способна вернуть мотор к жизни с того света, когда по тем или иным причинам его необходимо спасти.

Серьезные повреждения блока цилиндров или его головки — это еще не приговор для двигателя. Да, с одной стороны, проще поменять пострадавший элемент. Сейчас не проблема купить, например, новый шорт-блок (блок цилиндров в сборе). Но в некоторых случаях цена такой покупки может быть равна половине текущей стоимости самого автомобиля. Поэтому ремонт элементов двигателя с помощью сварки может стать более выгодным вариантом.

Теория и практика

С помощью сварки возможно успешное лечение трещин, восстановление стенок между цилиндрами и даже заделывание отверстия в блоке, пробитого шатуном. В каждом конкретном случае только сам мастер определяет целесообразность такого сложного ремонта и его стоимость. Ограничением является место и характер повреждения. В одних случаях успешный ремонт невозможен в принципе, а в других — очень высока цена вопроса.

Будет полезно: Как определить остаток протектора шины?

Специфика сварки зависит от материала изготовления деталей. Проще всего работать с алюминиевыми сплавами — температура их плавления невысока, и металл хорошо растекается. Гораздо сложнее дела обстоят с чугуном. Для работы с ним нужны более высокие температуры и оснастка подороже.

Любые сварочные работы — это сильный локальный нагрев детали, в результате которого ее может «повести» (нарушение ее геометрических размеров). Поэтому очень опасно проводить такие мероприятия на моторе, установленном на машине, и без выходных проверок качества. Банальное приваривание какого-нибудь оторванного кронштейна при таком подходе может привести к тому, что поведет ближайший цилиндр, и поршень в нем вообще заклинит. Профессионалы очень часто сталкиваются с негативными последствиями при такой сварке в той или иной степени тяжести. Повторный ремонт гораздо сложнее для самого мастера и дороже для клиента.

Технология качественной сварки предусматривает предварительный нагрев и алюминиевых, и чугунных деталей. Элементы из легких сплавов разогревают примерно до 250ºC, а из тяжелого металла — до 350–400ºC. Можно и больше, если позволяет оборудование и терпение сварщика работать с горячей деталью. При этом последствия сильного локального нагрева сводятся к минимуму. После сварочных работ детали медленно охлаждают.

После любого вида сварки обязательна проверка геометрии деталей, например, диаметров цилиндра по всей высоте и плоскость привалочных поверхностей блока или его головки, а также их опрессовка в ванне с горячей водой. Если какие-то элементы все же повело, то их геометрию восстанавливают до заводских параметров.

Легкие сплавы

Хотя алюминиевые сплавы довольно удобны при сварке, у них есть и свои неприятные особенности, связанные с качеством литья. При работе с одной и той же деталью есть области, в которых металл плавится очень хорошо, а в других он пенится, и всплывает много шлаков и грязи. Специалисты отмечают, что зачастую это не связано с конкретным автопроизводителем.

Сварку по сплавам проводят с использованием специальной алюминиевой проволоки. Трещины вырабатывают до основания и наплавляют сверху новый металл. Крупные отверстия заделывают с помощью заплаток из высококачественного алюминия.

Стоимость работ зависит от конкретного случая, ведь трудоемкость их выполнения всегда разная. Очень сложно определить средний ценник, но можно привести грубые расчеты. Заварка пробоя в стенке между цилиндрами сегодня может стоить от 5 тыс. руб., а ремонт с помощью установки заплатки — от 7–8 тысяч. Наваривание всей привалочной поверхности для восстановления ее плоскости для рядного четырехцилиндрового блока и его головки стоит примерно от 9 тыс. руб. за каждую деталь.

Тяжелый металл

Сварка чугуна требует еще бóльших навыков от мастера. Высокая температура его плавления сильно осложняет работу и грозит тем, что металл может треснуть. Также для этого вида сварки требуется специальная дорогостоящая проволока-присадка.

Часть трещин в чугунных элементах заваривают, но иногда приходится и вырезать пострадавшую область и ставить заплатку. Окончательное решение с методом ремонта определяет сам мастер в зависимости от массы факторов. Заплатку вырезают из толстого листа стали. Дело в том, что при ее вваривании в плоскость возникают внутренние напряжения, которые грозят появлением трещин. Снять их помогает легкая деформация заплатки. Естественно, немного выгнуть без жертв чугунную деталь невозможно, а вот сталь более пластична.

Пробой стенок между цилиндрами в чугунном блоке если и заваривают, то очень редко, так как впоследствии место сварки обрабатывается резцом с большим трудом. Заплатки при таких повреждениях не ставят. Дальнейшее развитие трещин останавливают с помощью сверления отверстий в начале и в конце. Далее такой блок гильзуют по особой технологии с использованием герметика.

Наваривание привалочных поверхностей чугунных блоков и головок делают по аналогии с алюминиевыми элементами. Цена работы такая же. А вот установка заплатки обойдется дороже, так как при сварке используется дорогая присадка.

Бытует мнение, что сварка — это крайне сомнительный способ ремонта деталей двигателя с непредсказуемым результатом в плане дальнейшего ресурса и общей надежности агрегата. Но при должной квалификации мастера восстановленная конструкция прослужит не меньше, чем ее заводское исполнение и за доказательствами не надо далеко ходить. Сегодня к такой услуге прибегают многие представители автоспорта, а также владельцы ретроавтомобилей или целых музеев. В первом случае надежность сварочных работ подтверждена в суровых гоночных условиях, а во втором — высокими и уникальными требованиями, предъявляемыми специфическим заказчиком.

Благодарим ООО «ИНОМОТОР» за помощь в подготовке материала.

Фото: из архива и журнала «За рулем»

Клей вместо сварки ч. 6

(публикуется в сокращении)

АЛЕКСАНДР ХРУЛЕВ, кандидат технических наук

«Упустил масло» – так описал свой случай один из водителей. Упустил – значит, не проверил вовремя. И мотор остался без масла. Последствия понятны: «застучал» шатунный вкладыш. Кончилось тем, что шатун оборвался и, попав между коленвалом и стенкой блока, пробил в блоке цилиндров хорошую дыру.

Такой блок, конечно, надо менять. Но он стоит денег, и немалых. Так что варианты хоть и есть, но реальный выход из положения они обеспечивают далеко не всегда.

А если все-таки блок не менять? Попробовать его отремонтировать? Что ж, дело хорошее, только непростое, требующее знаний и некоторого опыта.

Варить или не варить?

Принципиально можно отремонтировать блок цилиндров с любыми повреждениями. Весь вопрос в том, насколько это экономически оправданно.

Конечно же, прежде чем начинать исправление таких сложных повреждений, как пробоины, необходимо наметить технологию ремонта. Самый важный вопрос – каким способом заделывать пробоину. От этого зависит и трудоемкость работы, и потребность в специальном оборудовании и инструменте, и в конечном счете – надежность двигателя после ремонта.

Традиционным способом ремонта пробоин в блоке цилиндров считается сварка. Однако просто взять и заварить пробоину трудно. Локальный нагрев в зоне сварочного шва всегда приводит к возникновению больших напряжений при остывании блока. А это опасно – могут образоваться трещины. Но даже если обойдется без трещин, сильный нагрев все равно даром не пройдет, и после остывания блок может оказаться деформированным.

Конечно, результат сильно зависит от квалификации сварщика и используемого оборудования. Например, если перед сваркой блок подогреть, а после – медленно охладить, то напряжения будут заметно снижены. Значит, и деформации уменьшатся, и трещины, скорее всего, не появятся. Правда, такой процесс требует специальной печи, а это уже не так дешево. Кстати, хорошее сварочное оборудование тоже не отличается дешевизной. У сварки есть и другие недостатки, связанные с материалами, из которых изготавливаются блоки цилиндров. Так, легирующие элементы, присутствующие в металле, нередко мешают получению качественного сварного шва.

Когда пробоина заварена, прочность и жесткость блока, нарушенные в результате поломки, будут восстановлены. Но это вовсе не значит, что отремонтированный блок обретет былую герметичность. Ее обязательно нужно проверять – и при необходимости дополнительно герметизировать шов, например, с помощью различных клеевых композиций.

Вот и получается, что во многих случаях сварка – довольно сложный и не самый удачный способ ремонта. А какой лучше? Однозначно не ответить, но альтернатива сварке все же есть.

Как заклеить пробоину

Итак, применяемая технология должна быть доступной и недорогой, то есть не требовать дорогостоящего оборудования, инструмента и материалов; она должна выполняться персоналом средней квалификации и обеспечивать высокую надежность двигателя после ремонта. Всем перечисленным требованиям вполне удовлетворяет способ ремонта с помощью клеевых композиций.

Вы удивлены? Напрасно. Технология клейки блоков давно проверена и успешно применяется рядом специализированных мастерских.

Любую клеевую композицию, как и сварку, нельзя применять просто так, что называется, в лоб. Надо обязательно соблюдать требования, которые уже достаточно хорошо отработаны. Коротко сформулируем задачу: надо заделать пробоину в блоке, обеспечив высокую прочность и герметичность стенки после ремонта. Решение ее доступно любой мастерской или СТО.

Начинать, как и всегда, надо с подготовки. Необходимо тщательно зачистить поверхность вокруг пробоины (и внутри, и снаружи блока) на ширину 25 мм. Далее следует вырезать и подогнать накладки из листовой стали толщиной 0,0,8 мм. Для того, чтобы с нахлестом 20 мм закрыть пробоину с двух сторон – изнутри и снаружи. Поскольку форма накладок, скорее всего, получится сложной, повторяющей «рельеф» поверхности блока, вначале лучше сделать картонные шаблоны, а уже затем по ним вырезать накладки.

Накладки подгоняют по месту, обстукивая молотком так, чтобы обеспечить их точное прилегание к блоку. Там, где есть полное прилегание, размечаются и сверлятся отверстия. Для этого накладка прижимается к блоку, и сверлом 5,5,2 мм делаются сквозные сверления через накладку в стенке блока. Отверстия должны располагаться равномерно по контуру пробоины с шагом 50 мм. Отверстия в накладках рассверливаются до 6,5 мм, а в отверстиях блока нарезается резьба М6. Там, где стенки блока достаточно тонкие (менее 10 мм), можно рассверлить отверстия в блоке до 6,5 мм, чтобы затем одним болтом притянуть обе накладки – и снаружи, и изнутри.

Нелишним будет предварительно собрать конструкцию – поставить и затянуть все болты, чтобы проконтролировать, как встают накладки на блок и заворачиваются болты. Осталось тщательно зачистить поверхности накладок, все обезжирить ацетоном и приступить к финальной стадии ремонта – нанесению клеевой композиции. А что наносить?

Действительно, широко распространенная в прошлом эпоксидная смола сегодня не годится. Например, без наполнителя она вытечет из зазоров между накладками и блоком. Без пластификатора тоже ничего не получится – затвердевшая смола треснет, поскольку блок цилиндров постоянно испытывает циклы нагрева-охлаждения, приводящие к опасным для смолы напряжениям.

Более удачны композиции типа «холодной сварки». Основа у них, как правило, та же, эпоксидная, но свойства за счет добавок лучше – и прочность, и пластичность, и адгезия. Некоторые из этих материалов выдерживают высокие температуры – до 3000С, что для двигателя не будет лишним.

Но мы из имеющихся вариантов выбрали композицию американской фирмы Belzona.

Для ремонта чугунных деталей в программе фирмы имеются композиции с мелкой чугунной крошкой, идеально подходящие для блоков цилиндров. Ну и, конечно, многолетний опыт использования этих композиций для ремонта блоков – он тоже немалого стоит. Единственный, по нашему мнению, недостаток материалов Belzona – сравнительно высокая цена (более 100 долл. США за килограмм).

Будет полезно: Клей для автостекла какой лучше?

Смешав компоненты в необходимой пропорции (1:3 по объему), наносим их на стенку блока по контуру пробоины и прижимаем одну из накладок. После этого пробоина заполняется композицией и устанавливается вторая накладка. Между накладками должно оказаться столько композиции, чтобы при затягивании болтов часть ее выдавилась по всему контуру накладок.

Когда композиция отвердеет, останется только срезать выступающую часть болтов (из эстетических соображений или если они чему-нибудь мешают) и покрасить блок.

Мотор Технологии – Санкт-Петербург © 2002-2020 тел. +7 (812) 388-08-55

Обращаем ваше внимание на то, что данный интернет-сайт носит исключительно информационный характер и ни при каких условиях не является публичной офертой, определяемой положениями Статьи 437 Гражданского кодекса Российской Федерации. Для получения подробной информации пожалуйста, обращайтесь по телефону 812-3880855 или другими способами указанными вконтактах.

Технология и методы сварки блока цилиндров из чугуна

Потребность в сварке блока цилиндров возникает при появлению на нем трещин. Большое количество блоков изготавливается литьем чугуна. Чугун достаточно прочный и твердый материал, хорошо поддается литью и имеет низкую температуру плавления по сравнению со сталями. Отрицательной стороной материала является хрупкость и низкая вязкость. В связи с этим наиболее часто встречающейся неисправностью блоков является появление трещин.

Будет полезно: Что лучше шипованные или нешипованные шины?

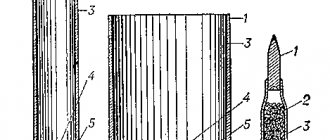

Рис. 1. Блок цилиндров

Примеры восстановления деталей из алюминиевых сплавов

Автор: admin on 28 октября 2016

трещина в наружной стенке рубашки охлаждения на углу блока, выходящая одним концом к резьбовому отверстию под шпильку крепления головки. Технические требования: должна быть обеспечена прочность и герметичность соединения.

Повреждение наиболее целесообразно устранять аргонно-дуговой сваркой. Вдоль трещины разделывают канавку и зачищают поверхность до снятия окисной пленки, т.е. до появления чистого металла Перед сваркой зону вокруг трещины подогревают до температуры 250-280°С. Эту операцию осуществляют пламенем газовой горелки, на которую установлен наконечник №№ 4 или 5. До требуемой температуры металл прогревается в течение 1,5-2 мин. Для предупреждения возможного коробления поясков блока под гильзу цилиндра в отверстие вставляют технологическую гильзу.

Для сварки применяют горелку №2, в которую установлен вольфрамовый электрод диаметром 5-6 мм. Процесс сварки ведут при силе сварочного тока 240-280 А. Трещину можно заваривать с любого конца, но лучше начать от резьбового отверстия, затем перейти на боковую поверхность блока.

Возникновение пор в металле шва является следствием попадания в сварочную ванну накипи засасываемой с внутренней полости блока. Шов, в котором имеются поры, необходимо переплавить без добавления присадочного металла. Горелке при этом придают серповидные движения поперек шва либо петлеобразные движения перпендикулярно к плоскости.

По окончании сварки блок цилиндров в месте сварки накрывают листовым асбестом для медленного охлаждения металла. Для того чтобы убедиться в герметичности сварного соединения, блок цилиндров опрессовывают на гидравлическом стенде под давлением 0,3-0,4 МПа.

Картер сцепления двигателя ЗМЗ-53

облом фланца крепления картера к блоку цилиндров. Технические требования: должна быть обеспечена прочность соединения.

Повреждение может быть устранено несколькими способами, в том числе ручной электродуговой сваркой. При этом качество сварного соединения будет несколько ниже, чем при сварке любым другим способом, но выше производительность.

Прежде всего необходимо подогнать по месту и закрепить обломанную часть. Если она не сохранилась, то ее выпиливают из листового алюминиевого сплава АМг толщиной 8 мм, либо от выбракованного картера сцепления. В месте стыковки обломанной части и картера делают скосы кромок с двух сторон. После этого обломанную часть прижимают к картеру, прихватывают ее в двух точках, затем со всех сторон приваривают. Сварку ведут электродом ОЗА-2 диаметром 5 мм при силе сварочного тока 180-200 А. Шов затем зачищают до уровня с основной поверхностью.

Головка блока цилиндров двгателя ГАЗ-51

срыв резьбы в отверстии под свечу зажигания. Технические требования: способ восстановления должен обеспечить получение резьбы номинального размера.

Головку блока с указанным дефектом можно восстановить несколькими способами: постановкой резьбовой спиральной вставки, постановкой резьбового ввертыша с номинальной резьбой, заваркой отверстия аргонно-дуговой сваркой и газовой сваркой. Наиболее трудоемким из этих способов является газовая сварка. Пример восстановления головки блока газовой сваркой дается лишь потому, что пока далеко не на всех предприятиях внедрена аргонно-дуговая сварка и процесс восстановления деталей спиральными вставками. В то же время газовая сварка, как один из старейших способов соединения металлов, имеется почти на каждом ремонтном предприятии.

Перед сваркой дефектное отверстие необходимо соответствующим образом подготовить: рассверлить до полного удаления старой резьбы и зенкеровать гнездо для шайбы под свечу зажигания. Эти операции можно выполнить одним приемом при помощи сверла-зенкера. Режущая часть этого инструмента для сверления отверстия имеет диаметр 19 мм, а зенкерная часть — 28 мм.

Затем головку цилиндров подогревают в электропечи до температуры 280-300°С и, вынув ее из печи, устанавливают на рабочем столе на специальную подставку разъемом вниз. На подставке имеются выступающие заглушки, которые закрывают нижнюю часть свечного отверстия головки.

Заварку дефектного отверстия осуществляют горелкой с наконечником №5. Пламя регулируют на расход ацетилена приблизительно 750 л/ч; оно должно быть «мягким», с небольшим избытком ацетилена. Разогрев металла осуществляют восстановительной зоной пламени круговыми движениями горелки по периметру отверстия. Как только на металле начинают появляться мелкие складочки, к пламени подводят присадочный пруток и нагревают его конец. Затем пруток окунают в банку с разведенным флюсом ЛФ-4А и доставляют его к месту сварки. Концом прутка разрушают на поверхности металла окисную пленку и тут же сплавляют с прутка несколько капель, смешивая их с освободившимся от пленки основным металлом. Периодически к месту сварки доставляют флюс и снимают скребком всплывающие окислы и неметаллические включения.

После полной заплавки отверстия круговыми движениями горелки выравнивают наплавленный металл, затем переворачивают головку цилиндров плоскостью разъема вверх, подогревают обратную сторону наплавки, снимают скребком окислы и загрязнения, добавляют несколько капель присадочного металла и подравнивают наплавленную поверхность, придавая ей форму поверхности камеры сгорания в данном месте.

Сразу же после сварки поверхности наплавленного металла с обеих сторон смачивают теплой водой и стальной щеткой счищают остатки флюса. Поверхность после этого должна быть чистой и без желтизны (признаки наличия остатков прореагировавшего флюса).

Затем деталь медленно охлаждают, положив ее в ящик с песком или закрыв листовым асбестом. Затем по кондуктору сверлят отверстие диаметром 16,3 мм, делают зенкером площадку под шайбу свечи зажигания и нарезают метчиками М 18*1,5 резьбу номинального размера.

Блок цилиндров двигателя ЗМЗ-24

трещина в перемычке между цилиндрами. Технические требования: должна быть обеспечена прочность, герметичность и высокая противокоррозионная стойкость сварного соединения.

Наиболее целесообразно трещину заварить аргонно-дуговой сваркой, так как именно этот способ обеспечивает локальный нагрев места расположения дефекта и более высокое качество сварного соединения.

Канавку вдоль трещины выбирают прорезным шлифовальным кругом. Перед сваркой, пламенем газовой горелки подогревают зону трещины и пояски для посадки гильз приблизительно до температуры 250-280°С. Затем с двух сторон заваривают трещину, особо обращая внимание на то, чтобы не было подрезов шва. После сварки блок укрывают асбестом для медленного охлаждения, затем подвергают механической обработке на расточном станке.

Блок цилиндров двигателя ЗМЗ-24

коррозия нижнего посадочного пояска под гильзу цилиндра. Технические требования: должна быть обеспечена точность сопряжения гильзы и блока.

Ремонт целесообразно выполнить размерным калиброванием эпоксидной композицией. Сначала в блоке цилиндров прочищают от накипи верхний и нижний посадочные пояски под гильзу. Это лучше всего сделать специальной оправкой, в которую вмонтированы резцы, выставленные под диаметр верхнего и нижнего поясков блока. Зачищенные до блеска пояски затем протирают растворителем и после его испарения на поверхность нижнего пояска наносят тонкий слой (до 1 мм) эпоксидной композиции. Затем калибрующую оправку смазывают тонким слоем жидкого минерального масла, вставляют ее на место гильзы и прижимают так, чтобы верхний упорный буртик оправки был плотно прижат к верхнему пояску блока под гильзу. После отверждения эпоксидной композиции (приблизительно через сутки) калибровочную оправку извлекают из блока и очищают от излишней выдавившейся композиции.

При устранении данного повреждения применяют эпоксидную композицию, наполненную алюминиевой пудрой. Вместо полиэтиленполиамина можно применить отвердитель АФ-2. В этом случае калибрование рекомендуется проводить приблизительно через 1-2 ч после введения отвердителя в композицию и нанесения ее на поверхность. Отверждение эпоксидной композиции, в которую введен отвердитель АФ-2, проводят при температуре 20°С в течение 8 часов или 2 часов при 80°С.

autocarta.ru

Подготовка блока цилиндров к сварке

Перед проведением сварочных работ по ремонту блока необходимо его тщательно очистить от грязи, масла и других загрязнений. Выявленные на блоке трещины и несплошности необходимо пометить мелом или другим удобным способом.

Для того чтобы избежать разрастание трещин её края необходимо засверлить. Не глубокие трещины до 5 мм можно сваривать без разделки кромок. Более глубокие трещины необходимо выполнять с разделкой кромок.

Рис. 2. Сверление трещин

Отверстие необходимо делать не сквозным, а лишь до появления зазора на всем протяжении трещины. Подготовленная под сварку трещина должна напоминать соединение с V-образным скосом кромок. Это делается для того чтобы при сварке все газы и примеси содержащиеся в сварочных материалах и основном металле смогли выйти на поверхность шва.

Подведем итоги

Как видно, повреждения поддона картера являются серьезной неисправностью. Ремонт такой поломки также имеет определенные трудности и может оказаться весьма затратным. По этой причине настоятельно рекомендуется сразу устанавливать дополнительную защиту картера двигателя.

При этом штатные решения, которые могут устанавливаться на автомобиль, выполнены из пластика и представляют собой больше защиту от грязи и влаги, чем от ударов. Это значит, что защиту двигателя нужно приобретать отдельно, отдавая предпочтение максимально прочным изделиям из металла.

Еще добавим, что при выборе защиты двигателя нужно также учитывать, что подкапотное пространство становится более герметичным и закрытым от попадания наружного воздуха. Это может вызвать проблемы с охлаждением силового агрегата, особенно когда автомобиль долго простаивает в пробках с заведенным двигателем.

По указанной причине желательно покупать только сертифицированные изделия, которые специально рассчитаны производителем под конкретный автомобиль и его особенности (точки крепления, отверстие для слива масла и т.д.), а не более доступные по цене универсальные решения.

Простыми словами, даже стальной лист защиты способен погнуться или пробиться от серьезного удара (например, арматурой). Это значит, что если произошел наезд на препятствие, при этом стоит защита, двигатель все равно нужно сразу глушить и осматривать. Только своевременно обнаруженная проблема позволяет избежать перегрева двигателя, масляного голодания или заклинивания в результате утечки масла.

Что следует понимать под определением “стуканул двигатель”. Почему мотор начинает стучать. В каких случаях стук в двигателе указывает на поломку ДВС.

Почему происходит заклинивание двигателя и основные признаки данной неисправности. Как недопустить заклинивания мотора, на что обратить внимание.

Как самостоятельно определить, что прокладка головки блока цилиндров прогорела. Рекомендации по протяжке ГБЦ после замены. Какую прокладку лучше выбрать.

Основные способы ремонта треснувшего блока цилиндров двигателя. Обнаружение трещины, ремонт при помощи сварки, расклепывания или нанесения эпоксидного слоя.

Наиболее распространенные причины стука двигателя: поршневой, шатунный, стук коленвала. Что делать, если двигатель неожиданно начал стучать в движении.

Появление стуков на разных режимах работы дизеля. Диагностика неисправностей. Характер стуков кривошипно-шатунного механизма, ГРМ, топливной аппаратуры.

Методы сварки блока цилиндров

Блоки цилиндров изготовленные из чугуна необходимо сваривать в соответствии с технологией сварки чугуна. Блок цилиндров можно сваривать следующими способами:

- сварка с предварительным подогревом всего блока цилиндров;

- сварка с предварительным местным нагревом в зоне сварки;

- холодная сварка без предварительного нагрева.

Сварка горячим методом с нагревом всего блока

Сварка блока цилиндров горячим методом выполняется с предварительным нагревом блока до температуры 600-700 °C. Нагрев осуществляется в печах, горнах или нагревательных ямах. Для нагрева также используют специальные кожухи из стали с тонкой прослойкой асбеста, в котором оставляют открытым место сварки, а нагрев осуществляется газовыми горелками. Предварительный подогрев позволяет сохранить механические свойства основного металла.

Сварку выполняют покрытыми электродами марки ОМЧ-1 или другими для сварки чугуна соответствующим методом. При дуговой сварке жидкий металл стараются удержать в сварочной ванне до полного заполнения разделки кромок. После сварки блок должен на протяжении длительного времени охлаждаться.

Сварка с предварительным нагревом в месте сварки используется для объемных конструкций, нагрев которых невозможен полностью из-за габаритных размеров.

Холодная сварка без предварительного нагрева блока

Существует множество методов сварки чугунных изделий без предварительного нагрева:

- ручная дуговая сварка (разработано большое количество сварочных электродов);

- полуавтоматическая сварка в углекислом газе и порошковой проволокой;

- аргонодуговая сварка;

- сварка угольным или графитовым электродом под флюсом (используются чугунные прутки).

Как обнаружить трещины в блоке цилиндров

Далеко не всегда, когда речь идет о трещине в блоке цилиндров, подразумевается серьезный заметный на глаз дефект. Довольно часто это микротрещины, которые можно определить одним из следующих методов:

- Пневматической опрессовки;

- Использования ультразвукового сканирования;

- Применения специализированного магниточувствительного оборудования;

- Гидроконтроля.

Статья в тему: Потек радиатор охлаждения: что делать

Каждый из этих способов позволяет установить, имеются ли микротрещины в блоке цилиндров, и где они конкретно находятся. Чаще всего в сервисных центрах при отсутствии специализированного оборудования для диагностики блока цилиндров используют метод поиска трещины с помощью воды или воздуха.

Суть данного метода проста — внутрь блока цилиндров закачивается вода, и если она просачивается, значит, в этом месте имеется трещина. При использовании воздуха внутрь закачивается воздух, а сама деталь погружается под воду, тем самым по наличию пузырьков на поверхности воды можно будет понять, есть ли трещина.

Обратите внимание: Чтобы точно определить место трещины, можно использовать магниты. Они устанавливаются по краям от предполагаемого раскола блока цилиндров, после чего между ними пространство засыпается проводящими опилками. Если трещина имеется, линии магнитного поля разорвутся, и опилки будут собираться в месте, где находится микротрещина.

Сварка чугунного блока двигателя

Для сварщика, при ремонте изделий из чугуна, главное достичь максимально прочного шва, так как именно сварное соединение всегда является самым слабым местом. Когда идет сварка чугунного блока двигателя, то зачастую происходит заварка трещин, сколов и прочих повреждений. В основном, толщина такого блока составляет от 4 до 8 мм, поэтому, рекомендуется использовать электроды диаметром в 4 мм.

Электроды для сварки чугунного блока двигателя

Трещины возникают в рубашках блока охлаждения, так как она может подвергаться ударам и на нее негативно влияют процессы разморозки. В блоке также могут возникать проломы, которые получаются из-за разрушения гильзо-поршневой группы. Сначала может сложиться впечатление, что поломку можно заделать легко, но на самом деле это не так. Особенности свойства чугуна выдвигают дополнительные требования к технологии сваривания. Здесь также возникает большая ответственность, так как неправильными движениями можно испортить весь блок. Все это может занимать больше времени, за счет необходимости в прерывании шва, попутной обивке шлака и прочих вещей. Все это проводится по ГОСТ 2246-70.

Сварка чугунного блока двигателя в домашних условиях

Как заделать дыру в кузове авто без сварки: самые лучшие способы

Нередко случается, что перед покраской б/у автомобиля мы обнаруживаем сквозную дырку, образовавшуюся по причине коррозии. Что можно сделать в этом случае, если оставить тему профессионального кузовного ремонта и больших затрат. Можно ли самому устранить дырку, и если да, то как это сделать? Обо всем этом пойдет речь ниже.

Если вы решили приступить к покраске своего транспортного средства, то, вполне вероятно, столкнетесь со сквозными дырками в кузове, которые возникли в результате воздействия ржавчины. Стоит отметить, что кузовной ремонт является достаточно дорогостоящим, так что не каждый автолюбитель хочет обращаться к профессионалам.

Как результат, многие интересуются, как заделать дыры в кузове авто без сварки своими руками. Именно об этом мы и поговорим сейчас.

Наносим шпатлевку

Прежде всего, если вы не знаете, как заделать дырку в пороге автомобиля без сварки, следует присмотреться к методу шпатлевки. Подобное решение отличается своей простотой, так что прибегнуть к нему можно даже в том случае, когда у вас отсутствуют специальные знания по рихтовке кузова.

Прежде чем заделать дыру в кузове автомобиля, следует подготовить:

- стекловолоконную и автомобильную шпатлевку;

- сетку из алюминия;

- шпатель;

- наждачку (если есть возможность, также стоит подыскать шлифовальную машинку);

- грунтовку, краску, лак.

Сама заделка дыр в кузове автомобиля отличается своей простотой. Прежде всего, следует устранить ржавчину с помощью болгарки или любого другого подходящего оборудования. Далее вырезаем заплатку из алюминия, после чего крепим ее к кузову с помощью малярного скотча. Наносим тонкий слой стекловолоконной шпатлевки (тут важно не задеть скотч, ведь потом его придется снимать). Когда шпатлевка прихватится, отдираем скотч и шпатлюем оставшиеся места.

Важно, чтобы слой получился максимально тонким, без бугорков и других неровностей.

Когда все подсохнет, ошкуриваем все с помощью крупнозернистой наждачки или шлифовальной машинки.

Добившись ровной и гладкой поверхности, наносим второй шар шпатлевки – автомобильной. Ждем, пока она подсохнет, опять выравниваем. Затем поверхность грунтуется (не забудьте пленкой прикрыть места, которые не требуют покраски). Когда грунтовка будет закончена, можно красить кузов.

Стоит отметить, что большей устойчивости заплатка получит, если нанести с обратной стороны пару слоев шпатлевки. Кроме того, возможна также заделка дыр в кузове автомобиля без сварки с помощью шпатлевки и без применения заплатки. В таком случае с обратной стороны необходимо приложить подкладку, чтобы состав хорошо зафиксировался. С другой стороны, подобное решение подходит только для очень небольших сквозных отверстий.

Есть и еще один способ того, чем заделать дырку в кузове автомобиля без сварки. Тут необходимо наличие паяльника. Прежде всего, отчищаем место от ржавчины. Заплатку делаем из листа металла (тут не нужно слишком заморачиваться, подойдет и обычная банка из-под автохимии).

Важно, чтобы заплатка получилась чуть больше отверстий, а также полностью их закрывала собой.

Дополнительно можно покрыть металлическую поверхность антикоррозионными составами – это увеличит качество нашего ремонта. Затем обслуживаем края заплатки, после чего при помощи достаточно мощного паяльника припаиваем ее сплошным швом.

Чтобы шпатлевка хорошо взялась, важно, чтобы на заплатке появились абразивные риски (небольшие царапины).

Следующий шаг – грунтовка. Тут необходимо выполнить все максимально быстро чтобы избежать вероятности возникновения ржавчины в дальнейшем. Лучше всего сначала нанести тонкий слой фосфатной грунтовки, а когда он высохнет – еще два-три слоя акрилового двухкомпонентного состава (интервал между нанесением должен составлять около 5-10 минут). Сохнет все около 3-4 часов, при наличии инфракрасного прогрева можно сократить процедуру до 20 минут.

Стоит отметить, что подобное решение является более долговечным, чем в случае с алюминиевой сеткой, при этом с его помощью можно устранить отверстия практически любых размеров.

Итак, в статье мы обсудили, как заделать дырки в кузове автомобиля без сварки. Стоит отметить, что эти варианты не являются наиболее оптимальными. Естественно, лучше обратиться к профессиональным мастерам по ремонту транспортных средств. В то же время, самостоятельный ремонт поможет придать кузову эстетически привлекательного вида, а также предотвратит дальнейшее развитие коррозии. Оба варианта отличаются своей простотой, так что выполнить ремонт можно даже без специальных знаний и умений.

В последнее время имеется возможность закрыть отверстия и другими способами. Один из них подразумевает работу со стекловолокном.

Заплатка из стекловолокна

Инструкция:

- Поверхность кузова также очищается и обезжиривается, как и в двух вышеописанных случаях.

- Из стекловолокна вырезаются накладки, размер которых должен быть больше размеров отверстия на 2 см.

- Зона предварительно прогрунтовывается, составу дается время застыть.

- Накладка прикладывается на полностью сухую поверхность.

- Стекловолокновые накладки фиксируются с помощью клеево-смолового состава.

Вначале приклеивается одна накладка, затем вторая, третья и так далее. Опять же, с обратной стороны рекомендуется поставить подкладку.

После засыхания клея кузовную поверхность обрабатывают и красят.

Читать далее: Что такое типтроник в автомобиле, как работает tiptronic в машине и как им пользоваться

Как видим, отверстия на кузове автомобиля, вызванные коррозией, легко устранить и своими руками. Наглядные примеры можно посмотреть на видео и фото.

Устал платить за штрафы? Выход есть!

Забудьте о штрафах с камер! Абсолютно легальная новинка — Глушилка камер ГИБДД, скрывает ваши номера от камер, которые стоят по всем городам. Подробнее по ссылке.

- Абсолютно легально (статья 12.2);

- Скрывает от фото-видеофиксации;

- Подходит для всех автомобилей;

- Работает через разъем прикуривателя;

- Не вызывает помех в радиоприемнике и сотовых телефонах.

Свариваемость чугуна и другие свойства

Сварка чугунного блока двигателя полуавтоматом предполагает соблюдение всех особенностей обработки данного материала. Чугун является сильно насыщенным углеродом. Но при температурном воздействии он начинает испаряться и вступает в реакцию с окружающими элементами, что образует СО. Когда данное соединение попадает в металл, то это приводит к появлению трещин во время сваривания.

Сварка чугунного блока

Также стоит отметить свойство быстрого остывания металла. Если допустить резкий спад температуры, что в данном случае может произойти вполне естественным способом, то в металле могут образоваться поры и трещины, не говоря уже о других деформациях. Во время остывания в чугуне образуются различные по структуре кристаллической решетки соединения. Соответственно, все эти соединения могут иметь различных объемы. Из-за этого могут образовываться внутренние поры.

Также стоит отметить низкие пластичные свойства, что приводит к появлению перенапряжений в металле, от которого также появляются трещины. Особенно характерно это, когда идет сварка тонкого металла электродом. Металл обладает высокой хрупкостью, что создает дополнительные сложности в обработке и делает такие условия, при которых трещины могут образоваться даже при относительно небольших механических ударах.

Будет полезно: Как правильно мыть новую машину?

Причины образования трещин

Сварка чугунного блока двигателя аргоном зачастую работает с заделкой трещин. Но они же могут появиться и в процессе сваривания. Основной причиной является резкий спад температуры, или резкое ее повышение. Чтобы этого избежать, следует постепенно подогревать чугун перед сваркой, а также делать это после нее, так как в ином случае он слишком быстро остынет. Трещины могут появиться из-за активного выхода углерода из состава при нагревании. Чтобы не допустить данный процесс, используют флюс, который возмещает утраченный углерод, а также используют защитные газы, которые помешают углероду соединиться с кислородом.

Образование трещин на чугунном блоке двигателя

Также может образоваться напряжение из-за водорода, который попал в шов из атмосферы, или же может попасть туда в обмотке электрода. Здесь нужно более тщательно выбирать покрытие и защитную среду чтобы обеспечить надежную изоляцию для металла. Недостаточное количество восполнения углерода, что случается при неправильно подобранном флюсе, также может стать причиной трещин. В таком случае деформация получается из-за неравномерности внутренней структуры элементов, в которых отсутствует углерод. Они создают деформацию, которая приводит к разрыву поверхности или созданию внутренних пор и раковин.

Режимы и характеристики

Существуют разные виды и способы сварки металла. Чтобы шов получился максимально надежным, при его создании нужно руководствоваться проверенными параметрами, которые смогут гарантировать удачное проведение работ.

Симптомы образования трещины в блоке цилиндров и головке блока цилиндров

Есть несколько признаков, при обнаружении которых стоит бить тревогу и отправлять двигатель на диагностику. Они могут указывать, как на образование трещин в двигателе, так и на другие неисправности. Наиболее часто о трещинах в блоке цилиндров и ГБЦ свидетельствует:

- Регулярный перегрев двигателя. Если из-за трещины система перестала быть герметичной, это приведет к вытеканию охлаждающей жидкости и постоянному перегреву двигателя. Также такая проблема может возникать из-за прогара или других дефектов прокладки блока цилиндров;

- Проблемы с работой прибора для контроля температуры (термопары). Это чревато сильным перегревом двигателя и его деформацией;

- В расширительном бачке не держится давление и образуются воздушные пробки;

- Некорректные показатели датчика температуры. Если стрелка датчика температуры хаотично меняется, то в большую, то в меньшую сторону, это может указывать на резкие скачки температуры самого двигателя при работе;

- Вибрации двигателя. Один из наиболее очевидных признаков наличия трещин в блоке цилиндров. Если двигатель излишне вибрирует или “троит”, особенно при движении в горку, это может указывать на наличие микротрещин в блоке двигателя.

Как варить чугун электросваркой

Чугун — это особый сплав железа и углерода, который имеет температуру плавления гораздо меньше чем у стали. При всем этом, расплавленный чугун, очень быстро затвердевает, образуя на поверхности крупные поры из-за выделения газов. Вследствие этого, варить чугун электросваркой, непросто, поскольку нужно иметь не только специально предназначенные для этого электроды по чугуну , но и определённые знания.

Что касается электродов для сварки чугуна, то они имеют в составе обмазки особые компоненты, которых нет в рутиловых электродах . В состав электродной обмазки входят такие компоненты, как: термит, ферросилиций, алюминий, жидкое стекло, и, некоторые другие компоненты. Отличной альтернативой электродам для чугуна, являются графитовые электроды. Они позволяют варить чугун электросваркой, точно так же, как угольные и вольфрамовые электроды.

В отличие от сварки стали, сварка чугуна требует особой подготовки поверхности. Подготовка чугуна перед сваркой позволит не допустить появление многих дефектов. О том, как варить чугун электросваркой, будет рассказано в этой статье сайта mmasvarka.ru .

Ремонт масляного поддона картера: что нужно знать

Начнем с того, что многие владельцы пытаются заделать пробоину самостоятельно. Некоторые также пытаются решить проблему прямо на месте, чтобы иметь возможность добраться до станции техобслуживания своим ходом. Для этих целей (в зависимости от степени повреждений) могут использоваться герметики, жидкая сварка, обычная сварка, металлические заклепки или даже деревянные чопики-заглушки.

В этом случае можно попытаться использовать какой-либо подходящий наружный герметик (не стоит заливать составы типа «стоп-течь» прямо в моторное масло), затем следует долить масло почти до максимума по щупу и двигаться на машине своим ходом.

Во время движения нужно избегать даже средних нагрузок на ДВС и повышения оборотов коленвала более чем на 25 % от общего доступного числа на тахометре (чем выше обороты, тем больше давление в системе смазки, что повышает вероятность усиления имеющейся течи).

Параллельно в процессе такой езды нужно внимательно следить за лампочкой давления масла, а также через небольшие отрезки пути делать остановки, проверять уровень масла в двигателе и повторно осматривать поврежденный участок поддона. Также следует понимать, что данный способ доставки авто в сервис своим ходом предполагает поездки только на сравнительно небольшие расстояния.

После того, как автомобиль был доставлен в сервис, можно сразу заменить деталь, однако следует готовиться к определенным финансовым расходам. Более того, на некоторых двигателях стоимость самого поддона и цена услуг по его замене может оказаться достаточно высокой, так как для замены детали потребуется выполнить достаточно большой объем сложных работ.

Именно по этой причине многие идут по другому пути и предпочитают отремонтировать поддон картера одним из доступных способов, который предложат специалисты. Каждый способ подбирается индивидуально, в зависимости от материала, из которого изготовлен сам поддон картера (сталь или алюминий). Также учитывается обширность и характер повреждений, риск дальнейшего увеличения трещин и т.д.

Вполне очевидно, что одним из самых надежных и проверенных способов является решение заварить поддон картера. При этом поддон нужно снимать с двигателя, так как использовать сварку без снятия прямо на ДВС категорически запрещено. Дело в том, что высокие температуры могут повредить остальные элементы и детали внутри агрегата.

Подготовка чугуна к сварке

Чтобы сварить чугун его нужно должным образом подготовить. Свариваемые поверхности необходимо зачистить наждаком или болгаркой, можно использовать для этого и щетку по металлу. Для заваривания трещин в чугуне, дефектные места, также подвергаются особой подготовке.

В первую очередь, трещины необходимо немного расширить, делается это чаще всего механическим путём (вырубкой металла). Разделка трещин должна быть осуществлена, таким образом, чтобы дефект увеличился в разменах, не менее чем на 5 мм с обеих сторон. Концы трещин после разделки необходимо засверлить, чтобы остановить их дальнейшее распространение.

Электроды для сварки чугуна

Для того чтобы варить чугун электросваркой потребуются следующие виды электродов:

- Для сварки ковкого чугуна — электроды ЦЧ-4, ОЗЧ-2 и ОЗЧ-6 или электроды МНЧ-2;

- Для сварки серого чугуна, применяются электроды ОЗЧ-2, ОЗЧ-4 и ОЗЧ-6, ОЗЖН-1 и ОЗЖН-2, а также электроды МНЧ-2;

- Для сварки высокопрочного чугуна, можно использовать электроды МНЧ-2, ОЗЧ-3 или электроды ОЗЖН.

Варить чугун рекомендуется на малых токах и непрерывно. Сварка чугунных изделий угольными электродами, производится только на постоянных токах прямой полярности.