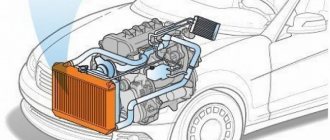

Системы охлаждения двигателя внутреннего сгорания разделились на две ветки в процессе своего развития: воздушное охлаждение и жидкостное охлаждение. Систему жидкостного охлаждения более корректно называть гибридной, так как вентилятор используется в обоих типах систем. Средой для рассевания избыточного тепла в процессе его отвода от разогретой силовой установки выступает воздух. Вентилятор охлаждения является устройством, которое обеспечивает стабильный и равномерный отвод тепла в окружающую среду.

Гибридная система охлаждения практически полностью вытеснила воздушную в конструкции серийных автомобилей, так что далее будем беседовать исключительно о ней. Еще стоит отметить, что функция вентилятора в той и другой системе аналогична. Вентилятор охлаждения позволяет принудительным образом реализовать эффективный обдув двигателя и радиатора гибридной жидкостной системы охлаждения.

Рекомендуем также прочитать статью об устройстве термостата системы жидкостного охлаждения. Из этой статьи Вы узнаете о принципах работы устройства, его функциях в системе, распространенных неисправностях элемента и методах их устранения.

Вентилятор служит для лучшего охлаждения мотора и жидкости в радиаторе. Такой эффект достигается благодаря обдуву ДВС и увеличению скорости потока и общей массы воздуха, который проходит через ячейки и ребра радиатора. Местом установки вентилятора в большинстве случаев становится пространство между радиатором и силовой установкой. Сам вентилятор радиатора заключен в специальный кожух.

Типы вентиляторов системы охлаждения

Существует четыре типа вентиляторов:

- с прямым приводом от ремня (цепи) газораспределительного механизма (ГРМ);

- с прямым приводом от ремня генератора;

- с приводом от ремня ГРМ или генератора и тепловой муфтой;

- с электрическим приводом.

Вентилятор с прямым приводом от ремня или цепи ГРМ применялся на автомобилях, которые выпускали до девяностых годов прошлого века. Причем, производители иномарок отказались от такой системы еще в семидесятых годах прошлого века. Единственное сомнительное преимущество такого привода – меньшее количество ремней, ведь привод ГРМ охватывал помпу, вентилятор, коленчатый и распределительный валы. Нередко в таких системах натяжку ремня или цепи проводили с помощью водяного насоса (помпы), не устанавливая регулировочный ролик.

Вентилятор с приводом от ремня генератора получил большее распространение на недорогих автомобилях, выпускавшихся до двухтысячных годов. По сравнению с приводом от ремня/цепи ГРМ, такая система имеет несколько преимуществ. Главное из них – отсутствие влияния вентилятора на работу системы ГРМ. В случае заклинивания вентилятора или других неисправностей, работа ГРМ не нарушается и автомобиль может продолжать движение своим ходом.

Вентилятор с тепловой муфтой вне зависимости от типа привода имеет главное преимущество – он лучше контролирует тепловой режим мотора. Пока муфта не нагрета, она слабо передает энергию вращения вентилятору, поэтому даже на максимальных оборотах двигателя скорость его вращения невелика. По мере нагрева муфты коэффициент передачи возрастает и скорость вращения вентилятора все сильней зависит от оборотов двигателя. Поэтому при прогреве мотора вентилятор снижает температуру охлаждающей жидкости незначительно, а при нагреве близком к максимальному, эффективность его работы возрастает.

Вентилятор с электрическим приводом наиболее эффективен и используется на большинстве современных автомобилей. Он включается лишь при определенной температуре охлаждающей жидкости, благодаря чему мотор быстро нагревается и работает в комфортном режиме.

Интеллектуальное реле управления вентилятором охлаждения двигателя

Прочитав пост mrsom о пересадке микроконтроллерной начинки в ретротахометр от Жигулей, решил рассказать об одной своей давней микроконтроллерной разработке (2006 год), сделанной для плавного управления электровентилятором охлаждения двигателей переднеприводных моделей ВАЗа.

Надо сказать, что на тот момент уже существовало немало разнообразных решений — от чисто аналоговых до микроконтроллерных, с той или иной степенью совершенства выполняющих нужную функцию. Одним из них был контроллер вентилятора компании Силычъ (то, что сейчас выглядит вот так, известной среди интересующихся своим автоматическим регулятором опережения зажигания, программно детектирующим детонационные стуки двигателя. Я некоторое время следил за форумом изготовителя этих устройств, пытаясь определить, чтов устройстве получилось хорошо, а что — не очень, и в результате решил разработать свое.

По задумке, в отличие от существующих на то время решений, новый девайс должен был a) помещаться в корпус обычного автомобильного реле; б) не требовать изменений в штатной проводке автомобиля; в) не иметь регулировочных элементов; г) надежно и устойчиво работать в реальных условиях эксплуатации.

История появления девайса и алгоритм работы первой версии обсуждалась здесь — для тех, кто не хочет кликать, опишу ключевые вещи инлайн:

-1. Алгоритм работы устройства предполагался следующий: измерялось напряжение на штатном датчике температуры двигателя; по достижении нижней пороговой температуры вентилятор начинал крутится на минимальных оборотах, и в случае дальнейшего роста линейно увеличивал скорость вращения вплоть до 100% в тот момент, когда по мнению ЭСУД (контроллера управления двигателем), пора бы включать вентилятор на полную мощность. То есть, величина температуры, соответствующая 100% включению могла быть получена при первом включении устройства, т.к. оно имеет вход, соответствующий выводу обмотки штатного реле. Нижний порог в первой версии нужно было каким-то образом установить, проведя таким образом через две точки линейную характеристику регулирования.

0. При токах порядка 20А очевидно, что для плавного регулирования применяется ШИМ, а в качестве ключевого элемента — мощный полевик.

1. Размещение устройства в корпусе обычного реле означает практическое отсутствие радиатора теплоотвода. А это в свою очередь накладывает жесткие требования к рассеиваемой ключевым элементом мощности в статическом (сопротивление канала) и динамическом (скорость переключения) режимах — исходя из теплового сопротивления кристалл-корпус она не должна превышать 1 Вт ни при каких условиях

2. Решением для п.1 может являться либо применение драйвера полевика, либо работа на низкой частоте ШИМ. В отличие от аналогов, из соображений компактности и помехозащищенности был выбран вариант с низкой частотой ШИМ — всего 200 Гц.

3. Работа устройства со штатной проводкой и датчиком температуры неминуемо приводит к ПОС, т.к. ТКС штатного датчика температуры — отрицательный, а при включенном вентиляторе из-за конечно сопротивления общего провода и ‘проседания’ бортсети измеряемое на датчике напряжение неминуемо падает. Стабилизировать же, или использовать четырехпроводную схему включения нельзя — изменения в штатной проводке запрещены. С этим решено было бороться программно — измерением напряжения на датчике только в тот момент, когда ключ ШИМ выключен — то есть паразитное падение напряжения отсутствует. Благо, низкая частота ШИМ оставляла достаточно времени для этого.

4. Программирование порога включения устройства должно быть либо очень простым, либо быть полностью автоматическим. Изначально в устройстве был установлен геркон, поднесением магнита к которому сквозь корпус программировался нижний порог (значение естественно, запоминалось в EEPROM). Верхний порог устанавливался сам в момент первого импульса от контроллера ЭСУД. В дальнейшем я придумал и реализовал алгоритм полностью автоматической установки порогов, основанный на нахождении термостабильной точки двигателя (точки срабатывания термостата) в условиях отсутствия насыщения по теплопередаче радиатор-воздух.

5. Устройство должно предоставлять диагностику пользователю. Для этого был добавлен светодиод, который промаргивал в двоичном коде два байта — текущий код АЦП и слово флагов состояния.

Устройство было собрано частично навесным монтажом прямо на выводах бывшего реле, частично на подвернувшейся откуда-то печатной платке. Силовой MOSFET выводом стока был припаян прямо к ламелю вывода реле, что увеличило запас по рассеиваемой мощности. Устройство без глюков проработало на ВАЗ-2112 c 2006 по 2010 год, когда я его снял перед продажей, и побывало не только в холодном питерском климате, но и на горных крымских дорогах (да еще на машине в наддувном варианте — стоял у меня на впуске приводной компрессор), несмотря на монтаж уровня прототипа и контроллер в панельке.

Вот оригинальная схема (рисовал только на бумаге):

А это вид устройства изнутри:

Устройство было повторено несколькими людьми, один из них (офф-роудер Геннадий Оломуцкий из Киева) применил его на УАЗе, нарисовав схему в sPlan и разведя печатную плату — в его варианте это выглядит так:

— схема, печатка и последняя версия кода лежат здесь: https://code.google.com/p/mc-based-radiator-cooling-fan-control-relay

А вот кусок из переписки с одним из повторивших этот девайс — в нем впервые детально выписан алгоритм (!) — до этого писал прямо из мозга в ассемблер: Теперь идея и реализация собственно алгоритма автоустановки (все шаги ниже соответствуют неустановленным порогам):

1. Ждем сигнала включения вентилятора от ЭСУД (либо от датчика температуры в радиаторе в варианте Геннадия) 2. Запоминаем температуру в момент появления сигнала как T1 (реально запоминается код канала АЦП оцифровки сигнала датчика — назовем его C1) 3. Включаем вентилятор на 100%. Ставим флаг «режим автоустановки активен (бит 3)» 4. Через 3 секунды считываем код АЦП (назовем его C1′). Это действие нужно для того, чтобы определить величину компенсации значения температуры из-за влияния тока, протекающего через вентилятор, и вызванного им падения напряжения в измерительной цепи, на оцифрованное значение температуры. Реально за 3 секунды мотор не успевает охладиться, зато вентилятор стартует и выходит на номинальный ток. 5. Вычисляем коррекцию АЦП для 100% мощности вентилятора (назовем ее K100 = C1 — C1′). Запоминаем К100. 6. Ждем снятия сигнала включения вентилятора от ЭСУД (либо отключения датчика в радиаторе). 7. Плавно снижаем мощность с 75% до 12% примерно на 1.5% в секунду. 8. Выключаем вентилятор, ждем 60 секунд. 9. Запоминаем температуру как T2 (код АЦП С2). 10. Корректируем нижний порог (увеличиваем на 1/8 разницы между верхним и нижним), для того, чтобы он был выше термостабильной точки термостата. T2 = T2 + (T1 — T2) / 8. В кодах АЦП это C2 = C2 — (C2 — C1) / 8, т.к. напряжение на датчике с ростом температуры падает. 11. Сохраняем C1, C2, K100 во внутреннем EEPROM реле. 12. Устанавливаем флаг «пороги установлены» (бит 5), снимаем флаг «режим автоустановки активен», выходим из режима автоустановки в рабочий режим

Идея алгоритма в том, что он продувает радиатор до термостабильной точки термостата, но дует не сильно, чтобы не остужать двигатель прямым охлаждением блока и головки. Затем вентилятор выключается и реле дает мотору чуть нагреться — таким образом мы автоматически получаем точку для начала работы вентилятора.

Во время автоустановки реле воспринимает сигнал с геркона в течение шагов 7 и 8 — поднесение магнита к реле в эти моменты вызывает последовательность шагов 9, 11, 12. Коррекция порога на шаге 10 при этом не производится).

Если во время автоустановки нарушились некоторые ожидаемые реле условия, устанавливается флаг «ошибка автоконфигурации (бит 4)» и реле выходит из режима автоустановки. Чтобы реле опять смогло войти в этот режим по условию шага 1, надо выключить и включить питание реле.

Ошибки ловятся такие: Шаг 2 — значение АЦП вне диапазона (слишком низкое или высокое). Диапазон автоконфигурации по коду АЦП 248..24 (11111000…00011000). В этом случае реле просто не входит в режим автоконфигурации без установки флага ошибки. Шаг 4 — в течение времени ожидания 3 секунд обнаружено снятие внешнего сигнала включения вентилятора. Шаг 7 — во время снижения оборотов обнаружен активный внешний сигнал включения вентилятора Шаг 8 — во время ожидания обнаружен активный внешний сигнал включения вентилятора Шаг 11 — установленные пороги вне диапазона 248..24, либо разница C2 — C1 < 4 (то есть они слишком близко друг к другу, либо по какой-то причине C2 > C1 — например, когда вентилятор на самом деле не срабатывает, и температура продолжает расти)

Теперь рабочий режим:

Расчет требуемой мощности (Preq) 1. Если внешний сигнал активен — Preq = 100% 2. Если неактивен, то смотрится текущий код АЦП © и соответствующая ему температура T: T < T2 (C > C2): Preq = 0% T > T1 (C < C1): Preq = 100% T2 <= T <= T1 (C2 >= C >= C1): Preq = Pstart + (100% — Pstart) * (C2 — C) / (C2 — C1), где Pstart = начальная мощность (12%)

При этом, требуемая мощность не сразу подается на вентилятор, а проходит через алгоритм плавного разгона и органичения частоты пуска/останова вентилятора. Этот алгоритм работает только в рабочем режиме и при отсутствии внешнего сигнала включения: Пусть Pcurr — текущая мощность вентилятора 1. Если Pcurr > 0 и Preq = 0, либо Pcurr = 0 и Preq > 0 — то есть требуется запуск остановленного или останов работающего вентилятора, то: — Смотрится время находжения вентилятора в данном состоянии (запущен или остановлен). Если время меньше порога — состояние вентилятора не меняется. — При этом, если Pcurr > Pstart и Preq = 0, то на остаток времени запущенного состояния устанавливается Pcurr = Pstart (то есть вентилятор крутится на минимальных оборотах) 2. Если п.1 не выполняется, либо время нахождения в состоянии прошло, то: — Если Preq < Pcurr, то устанавливается Pcurr = Preq (то изменение скорости вращения в сторону снижения происходит сразу, как рассчитано новое значение) — Если Preq > Pcurr, то набор скорости вращения ограничивается сверху величиной примерно 1.5% в секунду (кроме случая, когда включение вентилятора запрашивается внешним сигналом) — то есть если Preq — Pcurr > Pdelta, то Pcurr = Pcurr + Pdelta, иначе Pcurr = Preq

Теперь про алгоритм оцифровки значения АЦП датчика и компенсации паразитной обратной связи при работе вентилятора:

При расчете мощности используется усредненное значение кода текущей температуры С (см. Расчет требуемой мощности), получаемое средним арифметическим последних 8 значений Сm1, Cm2, Cm3… Cm8. Усреднение происходит методом «скользящего окна» — то есть помещение нового значения в буфер из 8 значений выталкивает наиболее старое и вызывает пересчет среднеарифметического С. Цикл АЦП (и пересчет среднего) происходит каждые 640 мс. «Сырое» (считанное из АЦП) значение Cadc, прежде чем попадет в буфер подсчета, участвует в следующем алгоритме: 1. Проверяется, что Cadc > Cdisc, где Cdics — макс. Значение АЦП для неподключенного измерительного вывода. 2. Если Cadc > Cdisc, то выставляется флаг «датчик не подключен (бит 6)», значение не попадает в буфер 8 последних значений, и пересчет среднего не выполняется. 3. Если Cadc >= Cdisc — то есть датчик подключен, то Сadc корректируется на определенную величину в зависимости от текущей мощности вентилятора и величины коррекции для 100% мощности (см. шаг 4 алгоритма автоустановки): Cadc = Cadc + Кcurr, где Кcurr = К100 * (Pcurr / 100%). Если при этом Кcurr > 0, то устанавливается флаг «значение АЦП скорректировано (бит 7)». Алгоритм коррекции работает только в рабочем режиме и не работает в режиме автоконфигурации. 4. Выполняется ограничение отрицательной динамики Cadc, чтобы подавить резкие снижения С из-за импульсной нагрузки в общих с датчиком температуры цепях питания автомобиля: Если C — Cadc > Сdelta, то Cadc = C — Cdelta. Ограничение не работает в течение первых 15 секунд после включения зажигания, для того, чтобы в буфере значений быстро сформировались правильные значения Cm1, Cm2…Cm8. 5. Скорректированное по мощности и динамике значение Cadc заталкивается в буфер значений для усреднения как Cm1..Cm8 в зависимости от текущего значения указателя головы буфера (буфер циклический, указатель головы принимает значения от 1 до 8).

Теперь про диагностику светодиодом:

Первый байт — это «сырой» код АЦП (в ранних версиях здесь индицировалось среднее значение C) Второй байт — слово состояния Между первым и вторым байтом пауза порядка 1.5 секунд. Между циклами индикации пауза 3-4 секунды. Байты индицируются побитно, начиная со старшего (бит 7, бит 6,… бит 0). Длинная вспышка соответствует биту, установленному в «1», короткая — в «0».

Расшифровка слова состояния: Бит 7 — значение АЦП откорректировано по текущей мощности вентилятора Бит 6 — датчик температуры не подключен Бит 5 — пороги установлены Бит 4 — ошибка установки порогов Бит 3 — режим автоконфигурации активен Бит 2 — внутренний сброс процессора из-за зависания — нештатная ситуация Бит 1 — внешний сигнал включения вентилятора активен Бит 0 — режим продувки при остановке двигателя активен

Когда я описал алгоритм, то удивился как его удалось впихнуть в 1024 слова программной памяти tiny15. Однако, со скрипом, но поместился! ЕМНИП, оставалось всего пару десятков свободных ячеек. Вот что такое сила Ассемблера

UPD: Многие спрашивают ссылку на скачивание кода — вот ссылка на страницу, на которой можно кликнуть на Download и получить архив: https://code.google.com/archive/p/mc-based-radiator-cooling-fan-control-relay/source/default/source

Неисправности вентилятора системы охлаждения

Наиболее частые неисправности вентиляторов – повреждение лопастей и выход из строя подшипников. Для ремонта вентиляторов с ременным/цепным приводом, без разницы ГРМ или генератора, необходимо открутить болты (на некоторых автомобилях гайки) крепления крыльчатки к ступице и снять крыльчатку. Если повреждены лопасти, то достаточно подобрать подходящую по размеру и отверстиям крыльчатку и установить на место. Замена крыльчатки на вентиляторе с электрическим приводом выполняется аналогично. Для замены поврежденных подшипников необходимо открутить фиксирующую гайку и снять ступицу, после чего извлечь подшипники, установить новые, смазать и собрать весь узел. При повреждении подшипников электрического привода, необходимо заменить мотор целиком. Это проще и дешевле, чем искать соответствующие подшипники хорошего качества. Более подробно эти процедуры описаны в руководстве по ремонту вашего автомобиля.

Вентиляторы с электроприводом

Вентилятор охлаждения радиатора и двигателя с наличием электропривода имеет более сложную конструкцию, нежели предыдущая система. Кроме того, она более современна, поэтому встречается на многих новых автомобилях. Устройство включает в себя электродвигатель, датчик температуры, электронный блок управления, а также реле вентилятора охлаждения. В большинстве приборов устанавливается два датчика температуры. Одним оборудуется патрубок, выходящий из радиатора. Второй датчик встраивается непосредственно в корпус термостата, а также может находиться в выходящем из мотора патрубке. Разница показаний датчиков влияет на работу блока управления вентилятора охлаждения.

Рекомендуем: Основные характеристики масел для дизельных двигателей

Настройка режима работы электродвигателя прибора требует наличия расходомера воздуха, а также датчика, отслеживающего частоту вращения коленчатого вала. Блок управления получит соответствующие сигналы со всех датчиков и обработает их. Затем активируется реле вентилятора охлаждения, которое будет отслеживать скорость вращение крыльчатки после включения системы. Такие устройства нередко устанавливаются производителями автомобилей в наше время.

Вентиляторы радиатора – назначение и устройство

Вентилятор охлаждения радиатора применяется для воздушного охлаждения, которое вместе с жидкостным обеспечивает оптимальный температурный режим работы мотора. Для повышения эффективности жидкостного охлаждения применяется радиатор: встречный воздух проходит через его соты и охлаждает жидкость. Но при малой скорости движения или в городских пробках воздушный поток недостаточный. Чтобы избежать перегрева, включается вентилятор, который направляет воздух на радиатор, охлаждая его.

Рекомендуем: Ставим кнопку Start-Stop своими руками

На старых моделях и современных внедорожниках с продольно размещенным двигателем применяется механический привод вентилятора охлаждения. У старых автомобилей он работает постоянно, позже начали устанавливать вискомуфту, которая его отключает при необходимости. Применяется на крупных грузовиках и внедорожниках. Достоинства в том, что не боится попадания воды, в отличие от элекровентиляторов.

Ремонт электровентиляторов охлаждения радиатора, и отопителя

Быть мобильным

В каждом современном автомобиле устанавливается система отопления и вентилирования. Благодаря комбинированным механизмам кондиционирования и отопления автомобилисты, пассажиры не зависят от температурных режимов снаружи машины. Поездка всегда комфортная.

Как быть, если системы выходят из строя

Ремонт электровентиляторов и схожих поломок починит опытный специалист. Благодаря мобильности фирмы, работник сможет за короткое время добраться до заказчика и устранить неполадки. В первую очередь проверяться клеммы вентилятора. Если напряжение будет нестабильным, то датчик проводки, блок управления или целостность проводки повреждены. Автовладелец при «вскипании» (перегреве) двигателя обязан сразу бить тревогу, иначе масштабных неполадок не избежать.

Диагностические и ремонтные работы для автоэлектрика проверенной фирмы не проблема:

- промывка радиаторов печек;

- промывка систем охлаждения;

- устранение неполадок или полная замена вентиляторов;

- замена радиаторов печек и не только.

Ремонт охлаждения радиатора является часто оказываемой услугой автомобильного сервиса, поэтому восстановительные этапы и процесс замены деталей доведены до совершенства. Во время реставрационных работ клиент получает ряд полезных советов по правильной эксплуатации «капризных» приборов.

Внутренние детали вентилируемой и отопительной системы:

- фильтр для очистки воздуха, попадающего из вне;

- дефлекторы;

- воздуховоды;

- отопитель и вентиляторы отопителей.

Если придерживаться дельных советов выездного автоэлектрика фирмы, комфортное перемещение на автомобиле не будет испорчено непредвиденными поломками.

Профессионализм компании

В современных моделях транспорта специалисты о ремонте электродвигателей охлаждения радиатора знают все. Данный вид реставрационных мероприятий является трудоемким. Электровентиляторы работают в предельном режиме сложности: влага, пыль, перепады температур не могут не сказаться пагубно на работе всей системы. В машинах последних выпусков прибор охлаждения мотора и кондиционер обслуживает всего один вентилятор. Такая нагрузка рано или поздно даст о себе знать. Производители автопрома осознанно идут на такие конструктивные решения, чтобы уменьшить общую себестоимость продукции.

Ремонт электровентиляторов посредством авторитетной фирмы всегда актуален. Полная замена воздухозаборной системы стоит довольно дорого, поэтому клиенты просят автоэлектрика бороться за продление жизни прежних заводских деталей.

Работа электромагнитной муфты

Система вентиляции с каждым разом совершенствуется. Раньше воздухозаборный механизм забирал слишком много мощности у двигателя из-за постоянной работы. На смену пришли вязкостные термомуфты, которые с нагревом мотора имеют более жесткое зацепление (при снижении работы мотора скорость вращения крыльчатки ослабевает, жесткость уменьшается). Такой режим функционирования щадит «сердце» автомобиля.

Электромагнитная муфта работает от термодатчика. Механизм имеет ударное включение, что является недостатком. Поэтому данная деталь используется только в ряде иностранных моделей машин. Стоит принять во внимание, что сотрудники известного автомобильного сервиса знают о ремонте электродвигателей охлаждения радиатора не понаслышке.

Автоэлектрик с выездом имеет не только обширный опыт, но и передовое переносное оборудование. Мобильность сотрудника сэкономит денежные затраты клиента. Вариативность оплаты оказываемых услуг делает общение с клиентом непринужденным. Ремонт охлаждения радиатора по приемлемой цене с длительным гарантийным сроком всегда в Вашем распоряжении.

Маневровые локомотивы

На тепловозах электрические машины охлаждаются воздухом, продуваемым через внутренние полости машин вентиляторами. Подача воздуха к электрическим машинам может осуществляться как от независимых вентиляторов, так и от вентиляторных колес, насаженных на вал электрической машины. В первом случае имеет место принудительная воздушная система охлаждения, во втором — самоохлаждение встроенным вентилятором во вспомогательных электрических машинах, а также на некоторых тяговых генераторах небольшой мощности (тепловозы ТЭЗ, типа ТЭМ и др.). Тяговые электродвигатели, а также генераторы большой мощности имеют только принудительную независимую воздушную систему охлаждения, так как, например, тяговые электродвигатели тепловозов потребляют большой ток, ведущий к интенсивному нагреву обмоток, именно при малой частоте вращения якорей двигателей, при которой вентиляторное колесо, насаженное непосредственно на вал якоря, не смогло бы обеспечить подачу необходимого количества воздуха для отвода выделяемого тепла.

Охлаждение тяговых электрических машин может осуществляться индивидуальными вентиляторами, групповыми, а также одним вентилятором при централизованной системе подачи охлаждающего воздуха ко всем электрическим машинам и аппаратам. На тепловозах, как правило, применяют вентиляторы центробежного типа. При централизованной системе воздухо-снабжения применяют осевые вентиляторы.

Вентиляторы центробежного типа. Вентилятор (рис. 164) состоит из сварного корпуса 6 с всасывающим центральным боковым отверстием и нагнетательным каналом, соединенным воздухопроводом с вентиляционными полостями электрических машин. Внутри корпуса вращается вентиляторное колесо, состоящее из двух дисков 4, 11, соединенных между собой прикрепленными к иим лопатками 5. Лопатки изготовлены штамповкой из плакированного дюралевого листа и подвергнуты специальной термообработке. Один диск вентиляторного колеса соединен заклепками с фланцем ступицы 1, вал 2 которой приводится во вращение.

Редуктор центробежного вентилятора охлаждения тягового генератора тепловоза 2ТЭ10В. Центробежный вентилятор охлаждения тягового генератора приводится во вращение от редуктора, вал которого соединен с верхним коленчатым валом дизеля. В чугунном корпусе 1 редуктора (рис. 165) установлены ведущий 7 и ведомый 8 валы с коническими шестерня-

Рис. 164. Центробежный вентилятор охлаждения тяговых электродвигателей:

) _ ступица; 2 — вал; 3 — сальник; 4 — несущий диск; 5 — лопатка; 6 — корпус; 7 — рукав; 8 — рамка; 9 — патрубок; 10 — прокладки; 11 — диск ми. Ведущий вал опирается на роликовый 3 и шариковый 4 подшипники, удерживаемые от осевого смещения крышкой. Крышка совместно с кольцом лабиринта, втулкой и войлочным кольцом образует лабиринтное уплотнение. Приводной фланец 5 напрессован иа конический хвостовик вала. Для демонтажа фланца 5 предусмотрен маслосъем. При маслосъеме масло нагнетается прессом через отверстие

Рис. 165. Редуктор вентилятора охлаждения тягового генератора:

корпус; 2 — коническая шестерня; 3, 4 — подшипники; 5 — фланец; в — крышка; 7 — ведущий вал;

8 ведомый вал в ступице, напрессованной на вал, в кольцевую проточку на валу, тем самым снижается усилие распрессовки.

Ведомый вал 8 установлен в продольную расточку корпуса редуктора и опирается на роликовый и шариковый подшипники. Ведомый вал имеет аналогичное, как у ведущего вала, лабиринтное уплотнение с войлочными кольцами. На коническом хвостовике ведомого вала закреплена ступица вентиляторного колеса, взаимозаменяемого с колесами вентиляторов охлаждения двигателей передней и задней тележек. Шестерни и подшипники смазываются разбрызгиванием масла при работе редуктора.

Централизованная система воздушного охлаждения электрических машин и аппаратов тепловоза ТЭП70. Централизованная система воздушного охлаждения (рис. 166) обеспечивает подачу охлаждающего воздуха к тяговому генератору, тяговым электродвигателям, выпрямительной установке, а также в аппаратную камеру для поддержания в ней избыточного давления воздуха, препятствующего проникновению в камеру пыли. Осевой вентилятор засасывает воздух из атмосферы через кассеты блока фильтров и нагнетает его к потребителям по системе каналов, расположенных в раме тепловоза.

Вентилятор с входным коллектором, установленным в крыше тепловоза, соединяется брезентовым рукавом, закрепляемым на корпусе вентилятора и входном коллекторе металлическими хомутами. С нижней частью диффузора, выполненной в раме тепловоза и являющейся силовым элементом конструкции рамы, вентилятор соединен болтами через регулировочные прокладки и уплотнение из губчатой резины.

Воздушные каналы к тяговому генератору, выпрямительной установке, тяговым электродвигателям передней и задней тележек также включены в силовую конструкцию рамы. Все воздуховоды коробчатой формы, сварные и выполнены из листовой стали. Воздушные каналы к тяговым электродвигателям, тяговому генератору и выпрямительной установке подсоединены через брезентовые рукава.

Рис. 166. Централизованная система охлаждения тяговых электрических машин и аппаратов:

1 — осевой вентилятор; 2 — канал к тяговому генератору; 3, 4, 7, 12, 13, 16 — каналы к тяговым электродвигателям; 5 — канал к калориферам кабины машиниста; 6 — канал к лобовым стеклам; 8 — рама тепловоза; 9, 14 — основные воздуховоды рамы; 10 — блок фильтров; 11 — канал к выпрямительной установке; 15 — канал к аппаратной камере

Вентилятор (рис. 167) имеет два корпуса. В верхнем корпусе расположена проточная часть вентилятора. Прототипом проточной части является модель осевого вентилятора ЦАГИ-К-42. Вентилятор выполнен по схеме: направляющий аппарат, рабочее колесо, спрямляющий аппарат. Диаметр проточной части 780 мм. Диск и лопатки рабочего колеса 4 изготовлены из алюминиевого сплава АК.-6. Лопатки (16 шт.) установлены на диске под углом 40° и закреплены при помощи замка типа «ласточкин хвост» и стопорных пластин. Направляющий аппарат 5 имеет тринадцать лопаток. Лопатки состоят из двух частей: неподвижной, выполненной заодно с литым корпусом, и поворотного закрылка, изготовленного из фенопласта У2-301-07. Поворот одновременно всех закрылков лопаток осуществляется при помощи поворотного устройства 3, смонтированного на корпусе вентилятора. Ис-

ходное положение закрылков направляющего аппарата 90°. Изменением угла установки закрылков регулируется напор и подача вентилятора.

Увеличение напора и расхода воздуха происходит при перемещении рукоятки поворотного устройства в сторону знака «+» на делительном секторе, уменьшение — в сторону знака «-». Спрямляющий аппарат 2 сварной конструкции, выполнен из листовой стали 20 и имеет 15 штампованных лопаток, установленных под углом 75°. Второй нижний корпус вентилятора представляет собой осевую часть диффузора кольцеобразного сечения, разделенного перегородками иа секторы, площади которых пропорциональны количеству охлаждающего воздуха для каждого потребителя.

Радиальная часть диффузора выполнена иа раме тепловоза, являясь одновременно силовым элементом рамы. В корпус вентилятора вмонтирован повышающий конический редуктор, передающий вращение от тягового генератора к вентиляторному колесу. Шестерни углового редуктора 9 со спиральными зубьями изготовлены из стали 12ХНЗА с цементацией и закалкой поверхности зубьев. Ведущий вал 1 вращается в двух роликоподшипниках, установленных в общем стакане. Осевую нагрузку воспринимает шарикоподшипник. На один из конических концов ведущего вала напрессована коническая шестерня 9, на другой — фланец эластичной муфты. Ведомый вал 7 выполнен совместно с шестерней и вращается в двух роликоподшипниках. Осевую нагрузку воспринимает шариковый подшипник. Подшипники установлены в общем стакане. На конический хвостовик вала-шестерни напрессовано рабочее колесо вентилятора. Конические хвостовики валов снабжены внутренней резьбой и каналами для подвода масла при иапрессовке и распрессовке фланца, шестерни и вентиляторного колеса с помощью специального приспособления.

Смазка конического редуктора принудительная. Ведущий вал через поводок приводит во вращение масляный иасос 10 лопастного типа, вмонтированный в корпус вентилятора. Масло из картера редуктора через сетчатый фильтр по каналам в корпусе через сопла и жиклеры подается к шестерням и подшипниковым узлам.

Уровень масла в картере вентилятора проверяется щупом. Давление масла контролируется манометром и должно быть в пределах 0,15- 0,6 МПа. В редукторе вентилятора применены резиновые (круглого сечения) и лабиринтные бесконтактные уплотнения подшипниковых узлов.

Воздухоочиститель системы централизованного воздухоснабжения. Воздухоочиститель (рис. 168) представляет собой часть крыши кузова, в которой расположены двадцать две кассеты 3. Через кассеты проходит воздух, засасываемый осевым вентилятором. Кассеты устанавливаются внутри, каркаса крыши и в поперечном сечении тепловоза образуют собой арку, внутри которой находится всасывающий патрубок 5 вентилятора и люк 6, служащий для проведения работ по обдуву кассет сжатым воздухом для очистки при их загрязнении в процессе эксплуатации тепловоза. Для постановки и выемки кассет имеется специальный люк. Кассеты вставляются в пазы и прижимаются от руки винтами 4. От самопроизвольного вывинчивания винты стопорят контргайками.

Все кассеты в каждом ряду вынимают через посадочное место одной кассеты данного ряда. Люки, через которые вставляются кассеты в воздухоочиститель, выполнены на петлях и открываются внутрь. Каждый люк в открытом состоянии фиксируется двумя пружинными защелками, расположенными на стенке кузова тепловоза. Загрязнение кассет контролируется дифференциальным манометром, закрепленным на наружной стенке воздухоочистителя.

Кассета воздухоочистителя (рис. 168, б) состоит из наружного 12 и внутреннего 10 корпусов, сеток 8, 9, набивки 7 и уплотнения 11. К наружному корпусу кассеты прикреплена сетка 9, которая вместе с сеткой 8 предохраняет набивку от выдувания и повреждения.

Муфта вентилятора. Вращающий момент от вала дизеля к вентилятору системы централизованного воздухоснабжения передается посредством эластичной муфты (рис. 169). Упругим

Рис. 169. Муфта осевого вентилятора:

1 — резииокордная оболочка; 2 — кольца; З, Я — болты; 4 — фланцы элементом муфты является резииокордная оболочка 1 размером 500X150 мм с десятью слоями корда. Оболочка с каждой стороны зажата в двух кольцах 2 из стали 40Х, соединенных между собой десятью болтами 5 из стали 40ХС. Внутренние кольца муфты состоят из двух половин и центрируются по отверстию в наружных кольцах. Фланцы 4, напрессованные на конусные концы валов дизеля и ведущего вала редуктора вентилятора, крепятся к наружным кольцам муфты восемью болтами 5 каждый. Взаимное положение фланцев и колец фиксируется центровочными поясками и двумя парами конических штифтов.

⇐ | Отбор мощности от дизеля для привода вспомогательного оборудования | | Тепловозы: Механическое оборудование: Устройство и ремонт | | Привод скоростемера | ⇒

Почему не работает вентилятор Давайте разбираться

Проводка и контакт. Любая из этих причин несмотря на свою безобидность может стать причиной, по которой вентилятор просто не включится в нужный момент. Также нередко случается, когда причина кроется в нарушениях работы самого электромотора вентилятора, который по тем или иным причинам не может включиться в работу. В случаях с электросетью, я бы рекомендовал найти толкового электрика, который опытным путем установит неисправность и даст ответ на вопрос почему не включается вентилятор охлаждения. Предохранитель. Перегоревший предохранитель тоже можно отнести к распространенным причинам, которые довольно часто встречаются. Разрыв цепи из-за перегоревшего предохранителя приведет к тому, что включение электровентилятора не произойдет, в результате температура двигателя будет расти. Проверить предохранитель можно очень просто, достаточно достать предохранитель, который отвечает за работу вентилятора, а вместо него установить новый предохранитель или просто вставить кусок провода, таким образом, чтобы замкнуть цепь. Если во время проверки электровентилятор начнет работать значит причина в предохранителе. Воздушная пробка или низкий уровень охлаждающей жидкости. Проверьте уровень ОЖ, а также шланги системы охлаждения. При рабочей температуре шланги, ведущие к радиатору, должны быть горячими, а уровень охлаждающей жидкости должен быть в норме как в расширительном бачке, так и в радиаторе. Будьте осторожны, проверка уровня антифриза производится только на холодном двигателе

Также если не работает вентилятор следует обратить внимание на циркуляцию антифриза, после прогрева он должен циркулировать по большому кругу. Если это не так, возможно в системе есть воздушная пробка, как ее удалить читаем тут

Снижение уровня охлаждающей жидкости может свидетельствовать о негерметичности системы охлаждения. В лучшем случае речь будет идти о замене прокладки ГБЦ, в худшем — о трещине в блоке или прогаре… Датчик температуры. Благодаря этому датчику электронный блок (ЭБУ) принимает решение включать вентилятор или нет. Нестабильная работа или неисправность этого датчика приведут к тому, что ЭБУ будет получать неверную информацию о температуре ОЖ, в результате вентилятор не включится. Последний подозреваемый — термостат. Если он неисправен, циркуляция антифриза будет затруднена, в результате работа вентилятора будет под угрозой. Например, при заклинившем термостате на «малый круг» вентилятор не выключается и работает постоянно, т. к. двигатель прогрет, температура растет и вентилятор пытается все это исправить. Вот только проблема в том, что из-за заклинивания термостата жидкость в радиаторе не циркулирует и охлаждения не происходит. В некоторых случаях происходит наоборот, датчик температуры не срабатывает, т. к. заклинивший термостат не пропускает жидкость по большому кругу, в итоге электровентилятор не включается.

Популярное:

Как появилось данное устройство

Самым первым, кто выдал идею о создании такого устройства, как вентилятор охлаждения радиатора, стал Вильгельм Майбах. Еще в 1886 году появился первый автомобильный прототип Бенц-Вело, в котором и был прародитель нынешней схемы.

Еще отметим, что вентилятор радиатора нужен любому автомобилю, на своей крышке, он имеет предостерегающую надпись, которая гласит о том, что нельзя открывать пробку, пока устройство не остыло. Иначе возможны травмы, ведь пар раскаленного антифриза может выйти наружу под высоким давлением. Радиатор автомобиля имеет датчик температуры, именно благодаря этому устройству можно контролировать процесс работы жизненно важных систем мотора.

Ранее вместо антифриза использовали обычную воду. Она должна была принудительно двигаться по рубашке, охлаждая двигатель. При этом водяной насос еще не применялся, в то время использовался термосифон, который и прогонял воду через двигатель. Датчик температуры тоже отсутствовал, в то время все читали жуткую надпись, которая сообщала об опасности открывания крышки устройства.

Радиатор системы охлаждения работал по законам физики. То есть, когда вода подогревалась, она поднималась выше, а охлажденная жидкость опускалась ниже, остужая двигатель. Та жидкость, что поднималась выше, перемещалась по патрубку, там она вновь приобретала низкую температуру и опускалась вниз к двигателю.

Когда же, мощность двигателя увеличилась в разы, использование термосифона прекратилось, так как он показывал низкий коэффициент полезного действия. Со временем инженеры перешли на насосы, которые обеспечивали большее давление, в результате чего жидкость быстро продвигалась по патрубкам от радиатора к мотору.

https://youtube.com/watch?v=zf7p8ubmKxw