Как работают клапаны в двигателе?

Если Вы читали статью о работе двигателя, то знаете, что существует 4 такта работы мотора:

- впуск,

- сжатие,

- сгорание,

- выпуск.

В современных двигателях на каждый цилиндр приходится 4 клапана: два впускных и два выпускных — они работают попарно — т.е. два впускных клапана открываются одновременно и два выпускных одновременно (но отличное время от времени открытия впускных). Это контролируется распределительным валом. Во время такта впуска, когда цилиндр движется вниз, открывается пара впускных клапанов, чтобы смесь топлива и воздуха могла впрыснуться в камеру сгорания цилиндра. Затем клапан закрывается, цилиндр движется уже наверх, и, следовательно, происходит сжатие смеси. Когда цилиндр достигает верхней точки, происходит взрыв этой смеси (инициируемый свечой в бензиновых двигателях и крайней степенью сжатия в дизельных). Теперь цилиндр из-за возникшего по причине взрыва давления движется вниз, а, когда достигает крайней нижней точки, открывается пара выпускных клапанов, чтобы были выдавлены цилиндром отработавшие газы, когда тот снова начнёт двигаться вверх.

Ничего сложного, не правда ли? Но из чего состоит цепочка работы клапанов, откуда они знают, когда им открываться и закрываться. Увы и ах, но в эру умнейших компьютеров, эта операция контролируется всего лишь какими-то грушевидными отростками на валу, который приводится во вращения от коленчатого вала двигателя. Этот вал называется распределительным или распредвалом в обиходе.

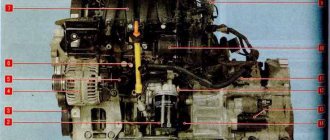

К распредвалу идёт ремень или цепь ГРМ, которая имеет зубцы и предназначен для очень точной передачи оборотов коленчатого вала (который приводится в движение цилиндрами двигателя) распредвалу. На самом распредвале расположены так называемые кулачки, яйцевидные «отростки» на валу, которые и толкают клапаны в нужный момент. И вот как это выглядит:

Распределительный вал, установленный в блоке цилиндров, имеет мелкие металлические нажимные цилиндры (кулачки), расположенные выше самого клапана и металлического толкателя, который находится между клапаном и кулачком. Когда распредвал крутится, крутятся и кулачки, и когда выступающая их часть поворачивается вниз, то она толкает толкатель, который передаёт толчок клапану, который и открывается. А когда кулачок перестаёт нажимать на толкатель, пружина клапана позволяет ему подняться обратно вверх, чтобы закрыться. Это называется подвесной системой клапанов (OHV).

Характеристики ГРМ

Влияние выбранных фаз газораспределения на наполнение

- Сопротивление впускного и выпускного трактов, ограничивающее быстроходность и снижающее наполнение на более высоких оборотах. Определяется пропускными сечениями клапанов и патрубков, шероховатостью каналов, их изгибом, настройкой (инерционный наддув). При росте сопротивления пики максимума наполнения сдвигаются в область меньшего числа оборотов, что ограничивает мощность ДВС[2].

- Настройки фаз газораспределения (углы опережения открытия впускных и выпускных клапанов/золотников, углы запаздывания закрытия). Эти настройки позволяют частично компенсировать сопротивление впускных и выпускных трактов, сместив максимум наполнения цилиндров от нулевой частоты вращения (при нулевых углах) до частоты, заданной конструктором. Обычно, максимум наполнения соответствует максимуму крутящего момента. На рисунке представлены кривые, соответствующие VVT (1), тихоходной настройке (2), настройке примерно на 0,5 максимальной частоты вращения (3), и скоростной настройке (4)[3].

- Возможность получения компактной камеры сгорания (минимальных размеров) и низкой температуры в районе догорания топливной смеси (искровые ДВС). Это позволяет иметь меньше всего газов в области гашения пламени (что снижает выбросы), и улучшить экономичность[4].

- Коэффициент остаточных газов, возможность турбулизации заряда; простота, дешевизна, надёжность, габариты и общая масса деталей.

Начинается процесс сборки

Из отверстий под болты в блоке удаляем масло, компрессором или отверткой с тряпочкой. Обезжириваем все прилегающие поверхности.

Устанавливаем новую прокладку ГБЦ, она металлическая. Поршня не должны находится в верхней мертвой точки, иначе при установке распредвалов можно загнуть клапана еще разок. Просто проверните коленвал на 90 градусов. А после установки распредвалов сначала выставляем по меткам их, а потом коленвал и все будет хорошо.

Ставим на место головку. Болты затягиваем в указанной последовательности в три подхода. Сначала моментом 30 Нм, затем два раза доворачиваем на 90 градусов.

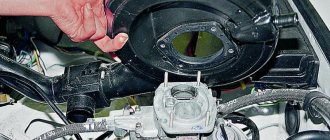

Проливаем чистым маслом клапана, гидрокомпенсаторы и коромысла. Ставим все на место.

Вокруг свечных колодцев, а так же по периметру насухо вытираем ГБЦ от масла. Смазываем герметикам клапанную крышку.

И устанавливаем ее на место, помним, что поршень не должен находится в верхней мертвой точки. Равномерно в несколько проходов затягиваем болты крепления накрест изнутри наружу, в обратной последовательности откручиванию. Момент для затяжки 10 Нм и доворачиваем на 90 градусов. После установки заводить двигатель в течении часа нельзя, так как гидрокомпенсаторы должны осесть и герметик высохнуть.

Ну вот и все, осталось выставить метки, сначала распредвалы, а потом коленвал. Устанавливаем ремни ГРМ, а так же все что сняли в последовательности обратной снятию. Заливаем антифриз и моторное масло и заводим автомобиль. Вот теперь вы можете снять и установить на место ГБЦ, а так же произвести ее ремонт на своей любимой октавии.

С поршневым управлением газораспределения

Цикл работы двухтактного двигателя. Слева направо: продувка, сжатие, воспламенение, рабочий ход. Газообмен происходит через впускные и выпускные окна, открываемые и закрываемые самим поршнем.

Механизм газораспределения с поршневым управлением впуском и выпуском (он же — оконный газораспределительный механизм) применяется на двухтактных двигателях с кривошипно-камерной продувкой. В нём фазы газораспределения задаются за счёт осуществляемого непосредственно поршнем открытия и закрытия окон в стенке цилиндра.

Впускное окно обычно открывается при положении коленчатого вала, в котором поршень не доходит 40-60° до нижней мёртвой точки (по углу поворота коленвала), а закрывается спустя 40-60° после её прохождения, что даёт достаточно узкую фазу впуска — не более 130—140°. На высокофорсированных спортивных моторах открытие впускного окна может производиться за 65-70° до НМТ, что расширяет фазу впуска, но при этом работа двигателя на малых и средних оборотах становится неустойчивой, значительно увеличивается непроизводительный расход топлива из-за обратного выброса топливной смеси в атмосферу.

Выпускное окно открывается примерно за 80-85° до достижения поршнем нижней мёртвой точки, а закрывается спустя 80-85° после её прохождения, что даёт длительность фазы выпуска около 160—165°. Фаза продувки имеет длительность около 110—125°.

Симметричность фаз газораспределения при поршневом управлении впуском и выпуском обусловлена тем, что взаимное расположение поршня и окон в стенке цилиндра одинаково как при ходе вверх, так и при ходе вниз. Это является недостатком, поскольку для оптимальной работы двигателя как минимум фаза впуска должна быть асимметрична, что при чистом поршневом управлении газораспределением недостижимо. Для получения таких характеристик в малых двухтактных двигателях с кривошипно-камерной продувкой используются золотниковое газораспределение или лепестковый клапан на впуске (см. ниже)

.

В двухтактных двигателях большого объёма (тепловозные, морские, авиационные, танковые) либо на один цилиндр два поршня, движущихся навстречу друг другу, один из которых открывает впускные окна, а второй — выпускные (прямоточная продувка), либо через окна в стенке цилиндра производится только впуск, а выпуск осуществляется с помощью клапана в головке цилиндров (клапанно-щелевая продувка), при этом также достигается более оптимальная продувка.

В роторно-поршневых двигателях также как правило используется управление газораспределением поршнем (ротором), играющим в данном случае роль золотника.[5]

С золотниковым управлением газораспределением

Газораспределительный механизм двухтактного двигателя с вращающимся дисковым золотником, установленным в задней части картера, под золотником видно частично открытое впускное окно. Управление газораспределением поршневым золотником на четырёхтактном двигателе. Золотниковое газораспределение со вращающимся золотником на четырёхтактном двигателе, каждый золотник обслуживал по два соседних цилиндра (Itala, 1910-е годы).

В двухтактных двигателях

Золотниковое газораспределение было применено ещё на двухтактном газовом двигателе Ленуара, считающемся первым в мире коммерчески успешным двигателем внутреннего сгорания (1859 г.). Его газораспределительный механизм с двумя коробчатыми золотниками был полностью скопирован с парораспределительного механизма паровых машин, причём при помощи золотников осуществлялся как впуск газовоздушной рабочей смеси, так и выпуск отработанных газов. Однако впоследствии развитие двухтактных двигателей пошло по пути использования поршневого (на лёгких двигателях) либо клапанного газораспределения.

Применение золотникового газораспределения на лёгких двухтактных двигателях современного типа (с кривошипно-камерной продувкой) прослеживается как минимум с 1920-х годов, однако по-настоящему удачная реализация этого принципа была осуществлена лишь в начале 1950-х годов восточногерманским инженером Даниэлем Циммерманом на спортивно-гоночных мотоциклах , а затем в 1960-х — 70-х годах схожие решения стали появляться и на некоторых серийных мотоциклах марок Jawa, Yamaha, Suzuki, Kawasaki и других.

На двухтактных моторах с золотниковым управлением газораспределением для управления впуском используется золотник с приводом от коленчатого вала — вращающийся дискового или цилиндрического (кранового) типа либо имеющий возвратно-поступательное движение пластинчатого типа. Золотник тем или иным образом осуществляет открывание и закрывание впускного канала двигателя, управляя тем самым длительностью впуска. Благодаря этому удаётся сделать фазу впуска асимметричной относительно НМТ (как правило, начинается за 130—140° до НМТ и заканчивается за 40—50° после) и увеличить её длительность до 180—200°, тем самым улучшив наполнение цилиндра. Некоторые варианты реализации золотникового управления газораспределением позволяют даже изменять фазы газораспределения непосредственно во время работы двигателя. Выпуском как правило продолжает управлять поршень, открывающий выпускное окно (окна).

С аналогичной целью во впускном тракте двигателя может устанавливаться автоматически срабатывающий на перепад давления клапан лепесткового или мембранного типа (Yamaha и др.).

В начале 1950-х годов на пермском моторостроительном заводе № 19 под руководством В. В. Полякова были разработаны и выпущены небольшой серией двухтактные пятицилиндровые звездообразные авиамоторы ВП-760, ВП-1300 и ВП-2650 с газораспределением установленным в картере вращающимся золотником и продувкой двухступенчатыми поршнями в форме перевёрнутой буквы Т (узкая часть рабочая, широкая — нагнетательная), которые предназначались для применения в легкомоторной авиации.[6].

Опыты с газораспределением вращающимся золотником велись в начале 1990-х годов фирмой Lotus применительно к двухтактному автомобильному двигателю с продувкой от приводного компрессора, причём, в отличие от обычного двухтактного двигателя с клапанно-щелевой продувкой, свежий воздух подавался в верхнюю часть цилиндра через золотник, а отработавшие газы удалялись через окна в нижней части цилиндра (у обычного двигателя с клапанно-щелевой продувкой воздух подаётся через окна в средней части цилиндра, а газы удаляются через клапан в головке блока). Золотник имел вид постоянно вращающегося вокруг своей оси полого цилиндра — ротора — с окнами в стенках, внутри которого располагался также имевший вид полого цилиндра статор с продольной перегородкой, поворот которого относительно ротора, осуществляемый электронной системой, управлял фазами газораспределения. Такое устройство газораспределения позволило вместо обычно используемого на дизелях с клапанно-щелевой продувкой непосредственного впрыска использовать более дешёвый вариант системы питания, с форсункой низкого давления, распыляющей топливо внутрь золотника, откуда рабочая смесь вдувалась внутрь цилиндра через впускное окно. Завершились эти работы безрезультатно, одной из причин чего было резкое ужесточение экологических стандартов в середине 1990-х годов (Евро-1, Евро-2 и т. д.), поставившее крест на использовании двухтактных двигателей на автомобильном транспорте.

В четырёхтактных двигателях

Золотниковое газораспределение с коробчатыми, поршневыми или вращающимися (крановыми) золотниками, так или иначе связанными с распределительным валом и осуществляющими открытие и закрытие впускных и выпускных окон, использовалось на некоторых четырёхтактных двигателях, но не получило широкого распространения из-за целого ряда трудностей на пути практической реализации данного принципа, в частности — проблемы с уплотнением золотников, особенно работающего на выпуск и в силу этого находящегося под большим давлением горячих отработанных газов.

Газораспределение коробчатым золотником, аналогичным золотникам паровых машин, было применено ещё на первом в мире четырёхтактном двигателе внутреннего сгорания, сконструированном Н. Отто (1861 г.), и достаточно широко использовалось на тихоходных стационарных двигателях XIX — самого начала XX века.

Управление газораспределением имеющими возвратно-поступательное движение поршневыми золотниками является фактически стандартным на паровых машинах и мощных поршневых насосах, некоторые конструкторы пытались приспособить его и к двигателю внутреннего сгорания, однако без большого успеха — перемещение золотника оказывалось весьма затруднено из-за большого давления газов, создававшего огромную силу трения между золотником и стенками золотниковой коробки, не говоря уже о проблемах с прорывом газов через уплотнения.

Несколько больший успех выпал на долю газораспределительных механизмов с вращающимся (крановым) золотником. Этот вариант газораспределения привлекал конструкторов благодаря бесшумности работы по сравнению с обычными тарельчатыми клапанами (стук которых при работе ГРМ был большой проблемой для двигателей начала XX века), возможности получить потенциально более высокую пропускную способность по сравнению с клапанным газораспределением и упростить ГРМ за счёт использования одного золотника на цилиндр, работающего и на впуск, и на выпуск, или даже одного на каждую пару цилиндров, а также устранить из камеры сгорания один из наиболее опасных очагов детонации — выпускной клапан (что, опять же, было весьма актуально в начале XX века, когда доступное топливо имело очень низкое октановое число).

Первый патент на газораспределение вращающимся золотником был получен британской фирмой Crossley[en] в середине 1880-х годов. Основанные на нём тихоходные газовые двигатели пользовались популярностью в качестве стационарных и выпускались этой фирмой с 1886 по 1902 год.

Пик популярности данной конструкции в автомобильных двигателях пришёлся на начало 1910-х годов, когда, следуя последней моде, свои варианты золотникового газораспределения представил целый ряд фирм, выпускавших дорогостоящие автомобили, таких, как Itala (Италия, 1911), Darraq (Франция, 1912), впоследствии Minerva (Бельгия, 1925).

Сравнительно удачные конструкции двигателей с газораспределением коническим вращающимся золотником создавались британцами Р. Кроссом и Ф. Аспином в 1930-х — 1950-х годах, находили применение на гоночных автомобилях, однако в массовое производство так и не попали, в том числе — из-за нерешённых проблем с уплотнением и смазкой золотника. В те же годы экспериментировал с золотниковым газораспределением германский инженер Ф. Ванкель в сотрудничестве с фирмами BMW, DVL, Daimler-Benz, Lilienthal и Junkers, однако, не добившись решительного успеха, он переключился на работу над проектом роторно-поршневого двигателя, в чём весьма преуспел.

В 1950-х годах в СССР были построены опытные двигатели с золотниковым газораспределением на базе серийных моторов «Москвич-400» (4-цил.) и ЗИС-120 (6-цил.), имевшие крановые золотники, установленные в головке блока и вращающиеся вокруг оси, параллельной оси коленчатого вала. По сравнению с нижнеклапанными, двигатели с золотниковым газораспределением имели лучшую наполняемость цилиндров и, соответственно, более высокую удельную мощность — например, на двигателе «Москвича» прибавка в мощности по сравнению с серийным составила 8 %. Однако при этом ощутимо увеличивался расход масла из-за проблем с уплотнением золотника, двигатель работал с заметным дымлением. Кроме того, в конце такта сжатия и во время рабочего хода поршня золотник испытывал большое трение из-за давления на него уплотняющего башмака, находящегося под давлением выхлопных газов, что значительно повышало потери на трение, а на шестицилиндровом двигателе даже привело к обрыву трёхрядной цепи привода ГРМ в ходе испытаний. Обеспечить требуемый моторесурс двигателям с золотниковым газораспределением так и не удалось.[5]

Примерно тогда же британская фирма Norton выпустила некоторое количество гоночных мотоциклов с золотниковым газораспределением, но в 1954 году полностью прекратила работы в этом направлении. Разновидностью золотникового иногда считают гильзовое газораспределение, рассмотренное отдельно ниже по тексту.