Устройство двигателя непосредственно связано с системой смазки двигателя. К сожалению, устранить трение безвозвратно не возможно. Меры, направленные на борьбу, преследуют одну цель, снизить влияние для минимизации негативных последствий. Таким образом, каждый двигатель оборудован ассортиментом комплексной защиты, которая называется система смазки двигателя.

Самоходный экипаж с установленным первым двигателем:

Роль смазки в силовом двигателе

При изготовлении силовой установки, применяют сложные технические решения, которые помогают сделать поверхность деталей и механизмов прочными. Однако, взаимодействия между деталями неизбежно, побочный продукт, трение, вызывающее повышенный износ. Механизм смазки, единственный простой, доступный и надёжный метод борьбы, замены которому пока не найдено.

Назначение системы смазки двигателя, поддержание работоспособности и функциональности мотора, детально задачи выглядят следующим образом:

Покрывает тонким, равномерным защитным слоем масла уязвимые поверхности;

- Устраняет и отводит излишки тепла;

- Очищает поверхность детали, смывает механические частицы и грязь;

- Защищает деталь, не даёт окислиться;

- Улучшает соединение и образовывает связь между деталями;

- Выполняет функцию управления механизмами.

Выполнение перечисленных функций возможно благодаря постоянной циркуляции масла по каналам внутри агрегата. Беспрерывное движение, залог того, что масло будет вовремя очищено и охлаждено. Коррозионная защита обеспечивается составом смазки, включение в жидкость присадок и добавок помогает маслу держаться на поверхности, перекрывая доступ воздуха и устраняя причины окисления. За счет роли рабочей жидкости, мотор автоматически регулирует и настраивает отдельные узлы и механизмы. Например, гидравлические компенсаторы клапанов, автоматически регулируют тепловые зазоры.

Виды систем: смазки двигателя

Ввиду того, что устройство системы смазки двигателя предусматривает всевозможные методы подачи масла к точкам, остро нуждающимся в смазке, различают три способа:

Подача рабочей жидкости посредством разбрызгивания на поверхность

Метод простой, однако у него присутствует ряд недостатков. Принцип основан на зачерпывании масла специальными углублениями на головках шатунов. Захватив жидкость, центробежная сила разбрызгивает масло по внутренней поверхности двигателя, смазывая детали. Основной недостаток метода в том, что качество выполняемой работы напрямую связано с количеством масла в картере двигателя и с дорожными условиями, при которых эксплуатируется автомобиль. Наклон, недостаток масла, обороты коленчатого вала, это влияет на процесс. Часто силовой агрегат быстро изнашивается и приходит в негодность из-за смазывания и нехватки рабочей жидкости.

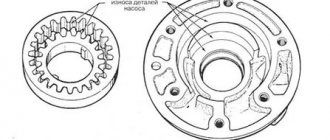

Ремонт масляного насоса смазочной системы

Масляный насос подлежит ремонту при давлении масла в смазочной системе двигателя ниже значений, указанных в руководстве по эксплуатации.

Вначале нужно проверить состояние редукционного клапана насоса. Для этого необходимо вынуть редукционный клапан в сборе и проверить состояние его деталей.

Детали клапана, очищенные от масляных осадков и промытые в керосине, должны свободно перемещаться в корпусе редукционного клапана. Длина пружин клапана должна соответствовать значениям, заданным заводом-изготовителем при определенной нагрузке. Если при проверке наблюдается отклонение от указанных контрольных значений, то необходимо разобрать насос.

Разбирать масляный насос рекомендуется в следующем порядке:

- промыть насос в обезжиривающем растворе, закрепить его в тисках и выпрессовать штифты;

- отвернуть три болта крепления корпуса нижней секции (для двухсекционного насоса), вынуть болты, снять корпус нижней секции с прокладкой, снять ведомую шестерню нижней секции и вынуть ось из корпуса масляного насоса с помощью съемника, слегка постукивая деревянным молотком;

- вывернуть пробку и вынуть редукционный клапан (пружину и плунжер);

- спрессовать центрирующую муфту и вал в сборе с двумя ведущими шестернями и промежуточной крышкой на верстачном прессе;

- снять прокладку верхнего корпуса насоса, ведомую шестерню верхней секции и выпрессовать ось;

- закрепить вал насоса в тисках с мягкими подкладками и снять с вала ведущую шестерню нижней секции, затем вынуть первую шпонку из паза вала насоса, снять стопорное кольцо с помощью отвертки и промежуточную крышку;

- спрессовать ведущую шестерню на верстачном прессе и вынуть вторую шпонку из паза вала масляного насоса.

Будет полезно Выявление причин неисправности peugeot 308 во время движения на холостом ходу

Детали разобранного масляного насоса нужно промыть и проверить их геометрические размеры.

Диаметры отверстий в корпусе масляного насоса под ведущий вал насоса должны соответствовать допустимым значениям. При увеличении диаметра отверстия более допустимых значений нужно заменить корпус или отремонтировать отверстия. Глубина полостей под шестерни верхней секции должна соответствовать допустимым значениям. При увеличении глубины более допустимого значения корпус необходимо заменить или отремонтировать. Диаметры полостей под шестерни в корпусе и крышке также нужно проверить на соответствие допустимым значениям. При увеличении диаметра более допустимого корпус или нижнюю крышку нужно заменить или отремонтировать.

Также требуют проверки следующие размеры:

- диаметры отверстий под оси ведомых шестерен в корпусе и в нижней крышке насоса;

- диаметры осей ведомых шестерен;

- глубина полостей под шестерни в нижней крышке насоса;

- диаметр ведущего вала масляного насоса и ширина шпоночной канавки вала.

Односторонний износ осей недопустим. Изношенные оси следует выпрессовать и заменить новыми.

Разъемные поверхности промежуточной крышки насоса, соприкасающиеся с торцами шестерен, должны быть плоскими и параллельными. Допуск параллельности не должен превышать 0,03 мм на дайне 50 мм. Допуск плоскостности поверхностей крышки или выработка не должен превышать 0,04 мм. Допускается шлифование крышки на величину не более 0,15 мм с каждой стороны. Поверхность корпуса нижней секции насоса, соприкасающаяся с торцами шестерен, должна быть плоской. Допуск плоскостности поверхности крышки или выработка соответствует 0,04 мм, допуск параллельности — не более 100 мм.

Для контроля герметичности и выявления течи через невидимые трещины рекомендуется корпус масляного насоса, промежуточную крышку и корпус нижней секции проверять путем подачи воды под давлением 0,4 МПа.

Сборку насоса проводят в последовательности, обратной разборке. Все бумажные прокладки при сборке насоса следует заменить новыми. Прокладки смазывают тонким слоем герметика УН-25 или другим средством, отвечающим требованиям завода-изготовителя.

При установке ведущего вала насоса должны быть обеспечены зазоры между валом и отверстием корпуса и между осью и отверстием шестерни. При сборке насоса необходимо уделять особое внимание следующему. Ось ведомой шестерни должна быть запрессована в корпус с натягом 0,032… 0,077 мм. Центрирующая муфта на ведущем валу должна быть посажена с натягом 0,004… 0,048 мм. Если муфта на валу качается (имеется зазор), ее следует заменить. При напрессовке центрирующей муфты нужно выдержать размер от торца насоса до верхнего края муфты в соответствии с требованиями завода-изготовителя.

Щупом и линейкой необходимо проверить зазоры масляного насоса:

- зазор между зубьями шестерен и стенками корпуса — 0,100…0,175 мм (предельно допустимый зазор 0,25 мм);

- зазор в зацеплении зубьев шестерен — 0,14…0,24 мм (предельно допустимый зазор 0,25 мм);

- зазор между торцами шестерен и плоскостью корпуса верхней секции при установленной прокладке толщиной 0,17 мм — 0,120…0,195 мм (предельно допустимый зазор 0,20 мм);

- зазор между торцами шестерен и плоскостью корпуса нижней секции — 0,135 …0,188 мм (предельно допустимый зазор 0,20 мм).

Рис. Проверка зазоров масляного насоса с помощью щупа и линейки: а — проверка зазора между зубьями шестерен и стенками корпуса; б — проверка зазора в зацеплении зубьев шестерен; в — проверка зазора между торцами шестерен и плоскостью корпуса; г — проверка зазора между торцами шестерен и плоскостью корпуса нижней крышки

Ведущий вал насоса, установленный в корпусе насоса, после затяжки всех болтов должен легко проворачиваться от руки без заклинивания. При наличии заклинивания допускается добавление одной прокладки толщиной не более 0,06 мм. Собранный насос рекомендуется испытать на специальном стенде. Значения подач масла насосом должны быть в пределах значений, указанных заводом-изготовителем.

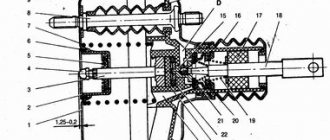

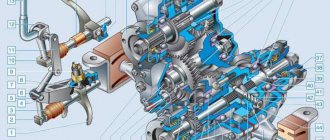

Устройство системы смазки двигателя

Что бы лучше понять, как работает система, разберёмся, какие элементы и части используются для смазки двигателя. На сегодня, силовые установки, работающие за счет сгорания горючей смеси в составе оборудованы деталями:

- Поддон картера. Картер, основа корпусной деталью силовой установки, в полости которой расположен коленчатый вал. Нижняя часть картера закрыта поддоном, который крепится к конструкции при помощи болтов. Функция поддона, хранить и охлаждать смазку, кроме того, внутри изделия установлены специальные перегородки, предотвращающие колебание масла и уменьшающие образование пены. Между поддоном и картером установлена прокладка, задача которой предотвращать утечку масла.

Методы смазывания

Первые моторы смазывали с помощью разбрызгивания. Подобная смазка применялась, пока моторы были сравнительно тихоходными и малонагруженными. Позднее стали использовать подвод смазочного материала в зону трения под давлением (гидродинамическое смазывание). При этом в зоне контакта образуется смазывающая пленка в виде масляного клина, благодаря чему сухое трение заменилось жидкостным.

Однако таким способом могут смазываться только цилиндрические поверхности: коренные и шатунные шейки, опоры распредвала, поршневые пальцы, подшипники турбины. Остальные детали (цепь привода ГРМ, клапаны, коромысла, толкатели) смазываются разбрызгиванием или поливом. Подобная схема называется комбинированной и применяется сегодня наиболее часто. Итак, основные схемы смазки элементов двигателя:

- разбрызгиванием;

- под давлением;

- комбинированная.

Внимание! Внезапное падение давления при напорной схеме смазывания может привести к заклиниванию деталей кривошипно-шатунного механизма.

Особняком стоит система смазки двухтактного двигателя. Она бывает двух видов:

- Предварительное смешивание смазочного масла и бензина в пропорции 1:20 — 1:50. Смазывание осуществляется за счет масляного тумана.

- Раздельная. Масло впрыскивается из бака плунжерным насосом во впускной патрубок.

Для смазывания двухтактных агрегатов используется специальное двухтактное масло (Two-stroke oil). Чтобы не спутать с обычным, ему придают необычный цвет (красный, синий, зеленый).

Работа механизма смазки

Схема смазки механизмов и узлов агрегата следующая: заводя силовую установку, в магистраль помпой закачивается жидкость. После чего масло очищается, проходя через фильтрующий элемент. Далее жидкость поступает к подшипникам коленчатого вала, смазывает шатунный и коренной подшипник и движется далее, к опорам распределительного вала. С помощью форсунок или специальных отверстий жидкость через опоры шатуна поступает в цилиндр и распыляется на рабочей поверхности гильзы. Излишки масла с поверхности цилиндра удаляются маслосъёмным кольцом. Остальные механизмы смазываются разбрызгиванием. После выполнения функции рабочая жидкость снова попадает в поддон картера, где охлаждается и повторяет цикл заново.

Важно! У дизельных установок иной принцип работы, поэтому моторы подвергаются большим температурным нагрузкам, сильно нагреваются поршни агрегатов. С этой целью некоторые конструкции моторов оборудованы форсункой, распыляющей смазку на днище поршня.

Схема системы смазки двигателя:

Втулки цилиндров нуждаются в непрерывной и достаточной смазке для уменьшения потерь на трение и износа поршневых колец и зеркала цилиндра. Масляная пленка уплотняет зазор между кольцами и втулкой, а также выполняет функцию ингибитора коррозии. Некоторое количество масла попадает в канавку, уменьшая износ поверхностей канавки и кольца, и обеспечивая свободное перемещение кольца в канавке при его следовании за профилем втулки при движении поршня.

Внутренняя полость цилиндра мощных крейцкопфных дизелей полностью изолирована от картера, и каждая втулка имеет собственную отдельную систему смазки, обеспечивающую дозированную подачу смазочного масла. Для двигателей, работающих на тяжелом топливе, применяют специальные цилиндровые масла. Они имеют повышенную щелочность (обычно с числом нейтрализации 70) для нейтрализации кислот, образующихся при сгорании серы, присутствующей в топливе. Цилиндровое масло должно сохранять вязкость при высоких температурах, быть стойким к окислению и коксованию, хорошо распыляться и удерживаться в виде пленки на рабочих поверхностях. Для предохранения от задиров зеркала цилиндра и уменьшения износа колец из-за нагарообразования требуется высокая термоокислительная стабильность масел.

В процессе эксплуатации щелочные присадки срабатываются, происходит «старение» масла. Поэтому повторное использование отработавшего масла не допускается.

Масло подается в цилиндр через несколько сверлений во втулке (обычно 6-8), расположенных равномерно по окружности в определенных положениях по высоте, в соответствии с положениями поршня. Впрыск масла осуществляется импульсами давления от механических лубрикаторов с приводом от распределительного вала, которые могут индивидуально регулироваться на заданный расход масла. Связь масляных насосов с главным машинным регулятором позволяет одновременно с изменением подачи топлива (изменением мощности двигателя) изменять количество смазки, подаваемой в цилиндры. Лубрикаторы присоединяются к смазочным отверстиям втулки через невозвратные клапаны, предотвращающие прорыв горячих газов в систему смазки.

Идеальный лубрикатор должен быть отрегулирован так, чтобы впрыскивать масло точно между поршневыми кольцами в момент прохождения ими смазочного отверстия. На практике, вследствие люфтов и эластичности системы, достичь такой точности не удается, вследствие чего масло просто впрыскивается в полость цилиндра под кольцами при ходе поршня вверх. Аккумулятор, соединенный с каждым лубрикатором, способен накапливать некоторое количество масла, превышающее однократную подачу, задерживая впрыск масла до тех пор, пока давление в цилиндре не снизится до предела срабатывания невозвратного клапана. Вследствие этого в область горячих газов с повышенным давлением масло вообще не подается.

Расположение точек смазки по вертикали зависит от конструкции машины. Они должны быть удалены от камеры сгорания, с ее высокими температурами и давлением, а также от окон, через которые может выбрасываться излишек смазочного масла. Распределение подачи по окружности втулки осуществляется канавками для стока масла, расположенными под углом, по которым масло растекается под действием гравитации, снижая эффект соскабливания его кольцами. Распределение масла по длине цилиндра осуществляется кольцами при их возвратно-поступательном движении.

Механические лубрикаторы должны быть включены в работу перед запуском двигателя, чтобы обеспечить подготовку трущихся поверхностей к движению и началу подачи масла при первых же оборотах.

Подача масла должна быть временно увеличена в периоды приработки после замены цилиндровых втулок или поршневых колец. На двигателях с противоположно движущимися поршнями каждая втулка снабжена двумя комплектами смазочных отверстий, каждый из которых обеспечивает смазку одного поршня. Вследствие более высоких рабочих температур подача смазочного масла к верхнему (выхлопному) поршню должна быть выше.

В двигателях тронкового типа могут устанавливаться такие же цилиндровые лубрикаторы, как и в крейцкопфных. Однако, вследствие меньших диаметров цилиндров обычно используют меньшее количество смазочных точек по окружности втулки. Так как большинство таких двигателей четырехтактные, они не имеют окон в цилиндровой втулке, через которые возможен унос масла. Средняя температура цилиндра понижена за счет охлаждения за время тактов выхлопа-всасывания. Поэтому к системе смазки для таких дизелей предъявляются менее жесткие требования, чем для двухтактных. Часто смазка цилиндров осуществляется простым разбрызгиванием масла из картера, которое попадает в виде капель или тумана на открытую нижнюю поверхность зеркала цилиндра. Это может вызвать даже избыточное количество смазочного масла, которое при больших оборотах удаляется маслосъемными кольцами и возвращается обратно в картер. Отработанное масло из цилиндра также стекает в картер, и смешивается с общим объемом, циркулирующим в системе смазки цилиндров и подшипников. Таким образом, смазочное масло должно быть единым, пригодным для смазки как цилиндров, так и подшипников. Для двигателей с тронковыми поршнями, работающими на тяжелых топливах, необходимо использовать щелочные присадки, с повышением числа нейтрализации до 30-40. Активные вещества этих добавок расходуются при контакте с продуктами сгорания, поэтому необходим постоянный контроль качества картерного масла. Стабильность смазочных характеристик обеспечивается постоянной подпиткой системы свежим маслом.

Работа двигателя в условиях недостаточной смазки цилиндров приводит к повышенному износу цилиндровых втулок и поршневых колец. При использовании тяжелых топлив усиливается их коррозия. Ухудшение уплотнения поршневых колец вызывает прорыв горячих газов в пространство под поршнем, приводя к перегреву деталей движения, быстрому износу трущихся поверхностей и возможному заклиниванию. В тронковых двигателях возникает также опасность взрыва в картере. Избыточная смазка может вызывать повышенное нагарообразование, залипание поршневых колец с последующей их поломкой и вероятностью прорыва газов в картер. В двигателях с турбонаддувом это вызывает также занос твердыми продуктами турбонагнетателя и каналов системы выхлопа и продувки.

[Назад]

Неисправности механизма смазки

Выявить неполадки механизма смазки сложно, поскольку характер накопительный и проявляется сбоем в работе узлов. Внешне неисправности механизма смазки двигателя определяются по пониженному или повышенному давлению масла, либо ухудшению состояния жидкости и увеличению расхода.

Причины неполадок:

- Недостаточный уровень жидкости;

- Разжижение масла, потеря свойств;

- Утечки по причине нарушения герметичности сочленений;

- Выход из строя фильтрующего элемента;

- Износ помпы;

- Износ перепускного клапана;

- Износ коленчатого и распределительного вала;

- Износ цилиндров, поршней, клапанов мотора.

Для устранения причин неполадок надо провести осмотр и диагностику агрегата. Выявив причины, приведшие к поломкам, надо провести обслуживание мотора. Для очистки и восстановления функций понадобится промывка системы смазки двигателя. Если меры не приведут к ожидаемому результату, надо будет провести работы по разбору силовой установки.