Создание запаса топлива не является необходимой и регулярной процедурой, но иногда выручает в сложных и тупиковых ситуациях. Бензин необходим для движения автотранспорта и его отсутствие при поездке в длительное путешествие или в ту местность, где нет автозаправочных станций, создаст определенные трудности для водителя и пассажиров.

Представленные в этой статье разнообразные фото канистры для бензина, помогут визуально оценить богатство выбора таких автоаксессуаров.

Существует ряд обязательных к исполнению правил и рекомендаций, их необходимо учитывать при выборе вместительной и недорогой емкости, которая может пригодиться автовладельцу.

Как правильно выбирать канистру для автомобиля

Подбирая лучшее решение, где купить канистру для бензина необходимо определиться с комплексом факторов, которые помогут правильно выбрать необходимый аксессуар.

В зависимости от собственных предпочтений и будущего целевого применения емкости важно учитывать целый набор технических и эксплуатационных особенностей:

- материал изготовления и форма канистры для бензина;

- объем или ёмкость, вместительность автоаксессуара;

- наличием дополнительных конструкционных элементов;

- функциональным манизмом и способом закрывания горловины;

- размером и шириной горловины, для заполнения и вытекания жидкости.

Опытные автовладельцы знают, что нередко в гараже необходимо иметь сразу несколько канистр, отличающиеся по виду, объему и целевому назначению.

Если в одной емкости хранится бензин для автомобиля, двигателя моторной лодки или другой техники, бензопилы или мотокосы, то в отдельной канистре находится бензин, уже смешанный с маслом.

Канистры для бензина: разделение по материалу

Стандартная канистра для бензина на 10 л может изготавливаться из разнообразных материалов, чаще всего производители используют металл или пластик.

Металлические и сплавные емкости предназначены для длительного хранения бензина, и важно помнить, что согласно текущему законодательству в пластиковую тару на автозаправках топливо не отпускают.

Фото: igraite-vmeste.livejournal.com

В повседневной жизни мы редко задумываемся над устройством вещей, которыми пользуемся каждый день. Так, например, выбирая в магазине батарейки, редкий покупатель будет выяснять энергоемкость, вектор кривой разряда и температурный диапазон использования «элемента электропитания», ограничившись определением необходимого размера. Для покупателя практически не имеет значения то, что рядом с выбранной им батарейкой лежала похожая, стоящая на 10% больше, однако в итоге прослужившая бы ему на 50% дольше. Но если на бытовом уровне ошибки выбора проходят почти бесследно, то в масштабах промышленного предприятия риски возрастают в тысячи, а то и в миллионы раз.

Сотрудники служб закупок часто принимают во внимание лишь очевидные характеристики товара, отдавая предпочтение компаниям, предложившим самые низкие цены и выгодные условия поставки. Однако для того, чтобы реально экономить деньги, необходимо подойти к вопросу выбора более тщательно. Так, при закупке пластиковой тары покупатели обращают внимание лишь на внешний вид, вместимость и цену, упуская важнейшие физико-химические характеристики изделий. Данная статья поможет вам не совершить ошибку при выборе поставщика пластиковой тары, указав ключевые моменты, на которые нужно обращать особое внимание, а также продемонстрирует на примерах пластиковых канистр, как распознать действительно хорошую тару.

Производство жесткой полиэтиленовой тары — это сложный высокотехнологичный процесс, и во многом именно в нем кроются те нюансы, в которых необходимо разбираться, чтобы выбирать качественную тару, оптимально подходящую для вашей компании.

На качество конечной продукции влияют три ключевых фактора: сырье, технология производства и используемое оборудование.

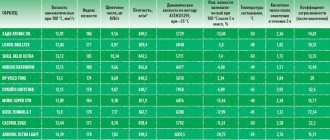

Если говорить о сырье, то в основном для производства канистр используется полиэтилен следующих видов: ПЭНД 276-73 (и его аналоги), ПЭНД 273-83, а также ПЭНД PE 3 OT 49. Для того чтобы при описании их свойств не опираться исключительно на слова, приведем основные технические характеристики этих видов сырья.

Таблица кликабельна.

Как видно из таблицы, полиэтилен под маркой ПЭНД 273-83 обладает несравнимо большей химической стойкостью, а также значительно превосходит ПЭНД 276-73 по прочностным характеристикам. РЕ 3 ОТ 49 также имеет низкий показатель стойкости к растрескиванию, что говорит о невысокой химической стойкости продукции, изготовленной из данной марки ПЭНД. И хотя по внешнему виду вам не всегда удастся отличить, из какого сырья изготовлена та или иная канистра, однако стоит обратить внимание на текстуру поверхности и упругость стенок канистры при нажатии. У тары, изготовленной из полиэтилена ПЭНД 273-83, поверхность матовая, а стенки более упругие. В любом случае необходимо задать менеджеру продающей компании вопрос об используемом сырье.

А теперь подробнее опишем сам процесс производства. Канистры, как и многие другие виды полиэтиленовой тары, изготавливаются методом экструзионно-выдувного формования. Схематично этот процесс можно разбить на следующие этапы:

1. гомогенизация расплава; 2. формование рукавной заготовки; 3. смыкание пресс-формы, раздув заготовки в форме и формование изделия; 4. охлаждение изделия и удаление его из формы; 5. окончательная обработка готового изделия.

Начнем с первого пункта. Гомогенизация расплава, то есть процесс получения однородного материала для последующего формования рукавной заготовки, происходит в экструдере, работающем по принципу «мясорубки», по периметру которой расположены нагревательные элементы, расплавляющие гранулы полиэтилена до вязкотекучего состояния.

Данный этап имеет огромное значение для качества конечного изделия. Недостатки экструдера, которые приводят к получению неоднородного по температуре или плотности материала, влияют на работу всей выдувной машины в целом и проявляются в виде утяжек (уплотнений и неровностей) на поверхности канистр, что негативно сказывается на их прочностных характеристиках.

На сегодняшний момент в технологическом плане признанными лидерами по производству экструдеров являются немецкие компании, продукция которых обеспечивает стабильно высокое качество подготовки материала. Многие же российские производители полиэтиленовой тары используют дешевое оборудование, изготовленное в странах Азии, но в этом случае о стабильности качества говорить не приходится.

На следующем этапе особое внимание стоит уделить процессу формования рукавной заготовки, так как именно здесь применение инновационных технологий положительно сказывается на качестве готовой продукции.

Распределение сырья по форме рукавной заготовки определяет прочностные характеристики готового изделия. Наиболее уязвимыми местами канистр являются ребра и углы (потому что при падении именно на них приходится основная сила удара), а также, в связи с технологическими особенностями, зоны смыкания пресс-формы.

Однако, если выдавливать рукавную заготовку с одинаковой толщиной стенки по всему периметру и длине, то именно в этих областях толщина стенки канистры будет минимальна. Это происходит из-за того, что при раздуве заготовка в этих местах растянется намного больше, чем на стенках, так как эти точки в пресс-форме наиболее удалены от поверхности рукавной заготовки.

Производители полиэтиленовой тары пытаются бороться с этим явлением различными методами. Мировой опыт показал, что наиболее эффективным способом является применение 3-х уровневой системы контроля толщины стенок:

1. WDS – система динамического распределения сырья по высоте заготовки. Данная система позволяет оптимально распределять сырье по всей высоте изделия, не допуская уменьшения толщины стенки на углах канистры за счет изменения распределения сырья по длине заготовки.

2. SFDR – система статического радиального распределения сырья. За счет применения системы SFDR возможна гибкая регулировка толщины стенки по окружности заготовки, что позволяет равномерно распределять сырье по всему периметру канистры, в том числе в наиболее слабых местах — ребрах изделия.

3. PWDS – система динамического радиального распределения сырья. Система PWDS динамически оптимизирует распределение сырья по форме заготовки таким образом, чтобы направить его в «проблемные» области за счет применения компьютеризированных гидравлических систем, позволяющих изменять форму чулка в процессе подготовки заготовки. Применение данной системы решает проблему нарушения целостности придонной и пригорловинной частей канистры в области смыкания пресс-формы при падении.

Именно применение в совокупности всех трех систем контроля позволяет добиваться наилучших прочностных характеристик канистр.

Главным же недостатком 3-х уровневой системы контроля толщины стенок является её стоимость. В России считанные единицы компаний, производящих полимерную тару, могут позволить себе установку таких систем. Подавляющее большинство ограничивается закупкой оборудования, оснащенного лишь системой WDS, а в качестве заменителя SFDR применяет профилированный дорн, также позволяющий укрепить ребра изделия. Однако в этом случае у настройщика нет возможности оперативной тонкой регулировки параметров, и поэтому приходится мириться с некоторыми огрехами, появляющимися в процессе производства, такими как различные отклонения толщины стенки от заданной величины.

«Действительно, внедрение этих систем в производственный процесс требует значительных инвестиций, — рассказывает генеральный директор ЗАО «Завод тарных изделий» Гамлет Маратович Оганесян, — однако мировые тенденции развития рынка полимерной тары говорят нам о необходимости интегрирования данных инновационных разработок в производство, так как клиенты все большее значение придают качеству закупаемой тары, осознавая, что упаковка не только сохраняет продукт, но и несет имиджевую составляющую. Наш завод одним из первых в России приобрел оборудование, оснащенное данными системами. И мы, и наши клиенты по достоинству оценили эффективность данного оборудования на собственном опыте. Кроме того, следуя последним веяниям, на нашем производстве установлены автоматизированные системы контроля качества канистр Delta Engineering и Steffes, которые позволяют проверять герметичность, вес и наличие дефектов у каждого сходящего с конвейера изделия. Это дает нашим клиентам уверенность в качестве закупаемой тары, произведенной на Заводе Тарных Изделий».

После формирования рукавной заготовки происходит смыкание пресс-формы, и через специальное отверстие начинается подача воздуха. На данном этапе имеют значение сила смыкания пресс-формы (которая влияет на качество канистры в зоне швов), температура заготовки, а также давление воздуха. С увеличением давления улучшается качество поверхности канистр и снижается коробление, что в итоге сказывается как на товарном виде, так и на их эксплуатационных свойствах. Неправильная настройка параметров или применение некачественного оборудования легко определяется по внешнему виду готового изделия: наличие утяжек, неоднородная поверхность канистр, различные деформации.

Стадия охлаждения начинается с момента контакта заготовки с поверхностью охлаждаемой пресс-формы и заканчивается после охлаждения наиболее толстых мест канистр, примыкающих к горловине. Преждевременное извлечение изделий сопровождается размягчением соседних с горловиной участков и их необратимым деформированием. А так как процесс охлаждения занимает от 50% до 75% времени цикла формования, многие производители пренебрегают незначительными деформациями, повышая производительность своего оборудования, однако это негативно сказывается на качестве канистр.

После охлаждения пресс-форма раскрывается, и готовое изделие направляется на окончательную обработку (удаление излишков материла, снятие заусенцев и т. п.). Но даже такая, казалось бы, простая операция не у всех производителей промышленной тары проходит «гладко». Часто в продаже можно встретить продукцию, расфасованную в канистры, имеющие ярко выраженные острые края и заусенцы в зоне швов. Велика вероятность того, что покупатель поранит руку о такой острый край, и это почти наверняка будет означать, что он купил вашу продукцию в последний раз.

Итак, подводя итог всему вышесказанному, опишем, что же нужно делать, чтобы не допустить ошибку при выборе поставщика пластиковой тары.

На этапе предварительной подготовки уточните у менеджера, на каком оборудовании и из какого сырья изготовлены канистры и комплектующие к ним. Хотя эту информацию достаточно сложно проверить, ответы на данные вопросы во многом продемонстрируют компетентность менеджера.

Когда предварительный отбор завершен, и вам доставили образцы продукции, можно приступить к экспресс-анализу качества канистр. На первый взгляд, все они выглядят примерно одинаково, но стоит присмотреться к ним повнимательней и изучить на предмет наличия изъянов.

Недостатки: Наличие утяжек на корпусе канистр. Возможные причины: Неравномерный прогрев материала при формировании рукавной заготовки; использование некачественного сырья; неправильная настройка оборудования. Последствия для вашей компании: Увеличение риска растрескивания канистр; повреждения и деформации канистр при штабелировании; сложности в процессе приклеивания этикеток на канистры, а также последующего сохранения товарного вида этикетки.

Недостатки: Наличие утяжек на корпусе канистр. Возможные причины: Необоснованно сокращенный цикл охлаждения; неправильная настройка оборудования; кривая горловина или овальность горловины. Последствия для вашей компании: Трудности при использовании автоматизированной линии для фасовки продукции; протечки, вызванные неплотным прилеганием крышки к краю горла канистры; увеличение риска появления трещин в районе горла при падении; ухудшение товарного вида.

Недостатки: Резкий неприятный химический запах из горловины. Возможные причины: Использование некачественного сырья. Последствия для вашей компании: Невозможность хранения пищевых продуктов, а также особо чистых веществ в связи с появлением посторонних примесей.

Недостатки: При осмотре внутренней поверхности канистры через горловину или разрезании канистры видны значительные изменения толщины стенок (разнотолщинность) . Возможные причины: Азиатское оборудование; плохая гомогенизация материала; неправильная настройка либо отсутствие систем контроля толщины стенок. Последствия для вашей компании: Ухудшение физико-химических свойств тары; увеличение риска разгерметизации при ударах и падениях; возникновение деформаций и трещин при штабелировании; ухудшение товарного вида.

Недостатки: Острые края и заусенцы в районе шва и заливной горловины. Возможные причины: Сокращение стадии окончательной обработки готового изделия в ущерб качеству; ручное удаление облоя; некачественная оснастка либо её несвоевременное обслуживание. Последствия для вашей компании: Потеря товарного вида; увеличение вероятности получения мелких травм как при ручной фасовке и транспортировке работниками предприятия, так и клиентами при эксплуатации канистры с вашей продукцией.

Недостатки: Неровная поверхность канистр. Возможные причины: Плохая гомогенизация материала; использование вторичного сырья; неправильное охлаждение. Последствия для вашей компании: Ухудшение физико-химических свойств тары; увеличение риска разгерметизации при ударах и падениях; ухудшение товарного вида; полное или частичное отклеивание этикетки.

Недостатки: При полном закручивании и последующем откручивании крышки контрольное кольцо не оторвалось от крышки. Возможные причины: Непродуманная конструкция; неправильный температурный режим; использование неподходящего сырья. Последствия для вашей компании: Возможность несанкционированного доступа к продукции.

Недостатки: Наличие на крышке наплывов и уплотнений. Возможные причины: Непродуманная конструкция; неправильный температурный режим; использование неподходящего сырья. Последствия для вашей компании: Сложности в процессе автоматической укупорки; повышение риска разгерметизации тары при падении; ухудшение товарного вида тары.

Использование данных методов проверки качества позволит вам избежать явных ошибок при выборе поставщика. Естественно, что осмотр не может заменить полноценных испытаний в серьезной лаборатории, однако такие проверки не всегда целесообразны.

Выбор качественной тары позволит вам:

- быть уверенным в сохранности вашего продукта, фасованного в тару, качество которой стабильно от поставки к поставке;

- обеспечить скорость и удобство погрузочно-разгрузочных работ, а также снизить затраты на логистику;

- сократить складские затраты на хранение фасованной продукции за счет штабелирования канистр в несколько ярусов;

- обеспечить качественный автоматизированный процесс укупорки;

- расширить рынок сбыта, обеспечив высокую надежность и товарный вид тары при транспортировке на дальние расстояния, характерные для обширной территории России, и нивелировать существенные перепады температуры вне зависимости от сезона года;

- подчеркнуть имидж вашей компании за счет хорошего товарного вида тары;

- свести к минимуму количество канистр, случайно вскрывшихся или треснувших в результате падения;

- сохранить или повысить лояльность клиентов к вашей торговой марке, сняв с них проблемы, связанные с эксплуатацией канистр.

Надеемся, что приведенные в данной статье советы будут полезны Вам и помогут выбрать действительно надежного поставщика качественной тары. Еще раз благодарим представителей Завода Тарных Изделий за предоставленную информацию и компетентные консультации.

Пластиковая тара

Для таких изделий используется эластичные полиэтилен и полипропилен, которые не способны накапливать статистическое напряжение и изделия из них отличаются следующими параметрами:

- объем и вместительность жидкости любой плотности;

- форма в виде куба или параллелепипеда, бочки и конуса;

- наличие ручки, в верхней части конструкции или сбоку;

- цвет и плотность изделия, устойчивость к воздействию;

- винтовая крышка и горловина разных размеров.

Недорогая и практичная пластиковая канистра для бензина есть в арсенале каждого автовладельца и отличается материалом изготовления.

Алюминиевые канистры

Легкие и достаточно прочные изделия активно используются отечественными автовладельцами для хранения и транспортировки топливных материалов:

- разные объемы и прямоугольная форма для хранения нужного количества бензина;

- максимальный уровень внутреннего давления с сохранением герметичности емкости;

- установленный показатель давления на ручку и размер горловины, способ транспортировки;

- наличие воздушного мешка или его отсутствие во внутренней полости емкости и ее корпуса;

- наружное покрытие, выполненное из эмали, с помощью полировки или матовых средств;

- горловина закрывается с применением резьбовой и притирочной пробки, рычажного зажима.

Такие аксессуары отличаются классической прямоугольной формой, не подвержены коррозийному поражению и подлежат полной утилизации после применения.

Канистры из нержавейки

Надежная и износостойкая металлическая канистра для бензина отличается повышенной устойчивостью к окислению и другими свойствами:

- имеют горизонтальную или вертикальную форму конструкции;

- выдерживают внутреннее давление на разрыв до 0,2 МПа;

- в конструкцию входит бак с горловиной, ручку и пробку с резьбой;

- выпускаются в разных объемах и отличаются огнеупорностью;

- выглядят эстетично за счет глянцевой поверхности канистры;

- морозоустойчивы и не подвержены физическому воздействию.

Достаточно дорогая и тяжелая тара не пользуется высокой популярностью у автовладельцев, но гарантирует максимальную безопасность при транспортировании бензина.

Дополнительные аксессуары

К некоторым видам канистр предлагаются аксессуары, которые призваны облегчить использование их автовладельцем. В первую очередь это касается емкостей типа сэнд-трак от таких производителей, как GKA или СамараТара. К набору аксессуаров относятся различные крепления и фиксаторы, а также краны и крышки для залива содержимого канистр в бензобак.

Крепления и фиксаторы позволяют использовать канистры типа сэнд-трак в экстремальных поездках. Емкости крепятся к запасному колесу, багажнику, рейлингам, поперечинам или на задние боковые стекла. Стоимость таких аксессуаров довольная высока и сравнима с ценой самой емкости. Альтернативным вариантом может быть изготовление креплений или фиксаторов из подручных материалов, однако надежность таких вариантов вызывает вопросы.

Также выпускаются фиксаторы для перевозки канистр классического вертикального типа. Такие крепления повышают устойчивость емкостей в багажнике авто и предотвращают возможную утечку бензина в результате опрокидывания емкости.

В любом случае внешняя перевозка на кузове автомобиля экспедиционных канистр приведет к тому, что они быстро выйдут из строя. Нескольких поездок хватит для того, чтобы емкости потеряли свою форму из-за воздействия солнца и температурных факторов. Так что целесообразность подобной транспортировки экспедиционных канистр остается дискуссионным вопросом — более надежным и долговечным вариантом остается перевозка канистры в багажнике автомобиля.

Конструкционные особенности разных емкостей

При выборе тары для личного применения рекомендуется учесть следующие конструкционные особенности предлагаемых емкостей, что упростит процесс подбора товара:

- канистры с лейкой для простоты переливания горючих материалов;

- канистры на колесах что удобно при погрузке и перемещении тары;

- широкое и узкое горлышко, подходящие для разных способов наполнения.

Щетка со скребком — как выбрать лучшие модели и какой должна быть щетка со скребком (85 фото + видео)

Чехол на запасное колесо — как подобрать и изготовить своими руками. 135 фото лучших моделей 2020 года

Стяжки для крепления груза: особенности выбора и советы как применять стяжной ремень с храповым механизмом (110 фото)

Отличающаяся средней вместительностью канистра для бензина на 20 л может быть выполнена из разнообразных материалов.

Историческая справка

Производство нынешней металлической канистры на 20 литров началось в Германии в 1936 году.

Поговорим для начала о происхождении канистры (произошло от немецкого слова).

Производство нынешней металлической канистры на 20 литров началось в Германии в 1936 году, когда в немецкой армии был объявлен конкурс на новейшую модель, и предназначалась она для хранения и перевозки топлива.

Такая канистра заменила устаревшие модели и оснастила армию универсальными канистрами для перевозки бензина.

Со временем такая тара претерпевала много преобразований, и на сегодняшний день в мире производят не только металлические 20-тилитровые канистры, но и разработали и создают современные аналоги – пластиковые и ПЭТ-канистры.

Пластиковые и ПЭТ-канистры — современные, эффективные и популярные товары.

Остановимся отдельно на каждом виде канистры и разберем их характеристики, свойства и область применения.