Конструкция

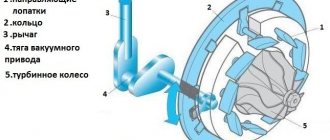

Устройство компрессора имеет довольно сложную, но в то же время весьма понятную конструкцию. В нее входят такие элементы, как:

- Корпус. Его выполняют преимущественно из материалов, способных пережить высокие температуры. Обычно в качестве такого материала выступает сталь. Выполняется корпус в форме улитки, у которой есть два разнонаправленных патрубка.

- Турбинное колесо. Способствует переводу энергии выхлопных газов в энергию вращения вала. Крепится непосредственно на вал. Для изготовления колеса используют железно-никелевый сплав.

- Компрессорное колесо. Способствует нагнетанию воздуха в цилиндры, полученного из прокрученных через турбинное колесо выхлопных газов. Материал для изготовления этой детали – алюминий. Плюсом выбора алюминия является снижение потерь энергии.

- Вал турбины. Элемент предназначен для соединения турбинного и компрессорного колес.

- Подшипники. Также их иногда называют шарикоподшипниками ввиду того, что они обеспечивают шарнирное крепление вала в корпусе. Конструкция может содержать от одного до двух подшипников.

- Перепускной клапан. Отвечает за количество поступающего газа, перенаправляя его и воздействуя таким образом на турбинное колесо. Клапан дополнительно оснащен пневматическим приводом.

Одновременная работа всех элементов делает двигатель эффективным.

Буст-контроллеры наддува (соленоиды)

Перед активатором есть специальный прибор, именуемый соленоидом, он способен менять давление, которое поступает на активатор, в результате соленоид «обманывает» активатор выдая не то давление, которое есть на самом деле, а то, которое сообщает соленоид. Поэтому, если давление до соленоида составляет 13 psi, то после соленоида — 10 psi, в итоге перепускной клапан, которой готов активироваться уже при давлении 12 psi будет бездействовать вплоть до 15 psi. Таким образом перепускной клапан откроется при давлении не менее 12 psi, при этом реальное давление будет составлять

Работа соленоида происходит благодаря использованию рабочего цикла небольшого механизма. При изменении рабочего цикла, возникает возможность управления пропускной способностью воздуха соленоидом. Управление осуществляется посредством компьютера, который анализирует давление и руководствуясь определенными алгоритмами, принимает решение об увеличении или уменьшении наддува, посредством открытия или закрытия перепускного клапана.

Принцип работы

Действие компрессора основано на выполнении элементами следующих этапов:

- Лопатки турбинного колеса принимают выхлопные газы.

- Колесо начинает вращаться, постепенно увеличивая скорость оборотов. При необходимости колесо может разогнаться до 250 000 оборотов в минуту.

- Через турбинное колесо разогнавшиеся газы переходят в пусковой клапан.

- Сжатый воздух попадает на компрессионное колесо, которое равномерным движением перенаправляет его во впускное отверстие внутрь цилиндра двигателя.

С помощью перечисленных выше действий двигатель начинает активно работать, заставляя автомобиль трогаться с места.

Особенности эксплуатации турбин

Если сравнивать действие турбокомпрессора со стандартным нагнетателем воздуха, который работает исключительно от привода коленчатого вала, главными достоинствами первого будут:

- повторное использование энергии выхлопных газов;

- небольшая цена;

- экономия энергии.

Устройство турбины компрессора практически одинаковое как в случае использования на дизельных, так и на бензиновых моторах. Однако предпочтение все же отдают компрессорам для дизельных агрегатов.

Особенность турбокомпрессора заключается в режиме действия. Для бензиновых двигателей устройства выполняют из жаропрочных материалов из-за высокой температуры отработавших газов, которая способна достичь 1000°. У дизеля температура газов меньше, поэтому и материалы в турбокомпрессоре используют менее жаропрочные.

Как регулируется тяга перепускного клапана?

Рычаг имеет собственное крепление, на котором он свободно перемещается. Если же это не так, и движение ограничено или затруднено, существует проблема, которую необходимо устранить. Случается, что движение рычага прерывчатое, это особенно заметно при нагревании. Тяга активатора может иметь разную длину, это позволяет регулировать степень открытия и закрытия перепускного клапана. Если требуется укоротить тягу перепускного клапана — конец затягивается, если необходимо выполнить противоположное действие, происходит все с точностью наоборот. Чем короче тяга — тем плотнее будет закрыт клапан, при этом активатору потребуется намного больше давления для того чтобы открыть клапан. Чем больше давление, тем сильнее будет раскручиваться турбина, а перепускной клапан, в свою очередь, не сможет так быстро открыться.

В случае использования контроллера с обратной связью, который способен самостоятельно измерить и проконтролировать, регулировка тяги перепускного клапана не позволит добиться того же результата, которую можно получить не имея обратной связи. Причина заключается в том, что контроллер «учитывает» изменения, которые произошли, следовательно, такая регулировка не даст существенного результата. Ко всему прочему, хороший электронный контроллер способен удерживать перепускной клапан в закрытом состоянии при давлении на активаторе равное — 0 psi, до тех пор, пока не будет достигнуто необходимое давление, в итоге повышение давления происходит намного стремительнее.

Внешний перепускной клапан — это отдельное устройство, предназначенное для работы вне турбины, то есть в отдельном корпусе. Перепускные клапана такого типа чаще всего используются для более мощного воздушного потока. Как правило, активатор у них двойной, что позволяет намного быстрее открывать клапан, обеспечивая тем самым лучший контроль за состоянием раскручивания турбины.

Дополнительные элементы системы

Стоит отдельно рассмотреть несколько дополнительных элементов. Они тоже входят в конструкцию компрессоров и регулируют определенные процессы.

Клапан Blow-off

Блоу-офф клапан по-другому еще называют перепускным. Установка этого клапана осуществляется в воздушной системе, обычно между дизельной заслонкой и выходным отверстием компрессора. Цель клапана — устранение аварийных ситуаций при работе агрегата. Например, в процессе эксплуатации агрегат может перейти в нежелательный режим surge, если вовремя это не остановить.

Данный режим возникает из-за высокой скорости воздушного потока. В этом случае компрессор старается перекрыть дроссель и хочет сделать это как можно резче. Объясняется возникновение режима тем, что скорость воздушного потока вследствие выхода газов и сам расход воздуха начинают резко снижаться. Турбина же, ввиду силы инерции продолжает быстрое вращение.

Если не уменьшить вращения, последствия могут быть печальными. Один из признаков подобного скачка воздуха – неприятный звук, который прорывается через компрессор. Дальнейшее игнорирование проблемы приведет к поломке подшипников турбины, которые вынуждены принимать большие нагрузки из-за возникших скачков.

Блоу-офф клапан следит за величиной давления внутри коллектора и включается в работу, если оно начинает сильно скакать. Обеспечивает работоспособность клапана установленная внутри пружина, с помощью которой удается предотвратить изменение положения дросселя и наладить работу компрессора.

Если же клапан не успел, и дроссель закрылся, то блоу-офф начинает стравливание в атмосферу избытка давления. Благодаря подобной работе удается снизить риск аварии и уберечь турбокомпрессор от больших нагрузок, способных вызвать его поломку.

Клапан Wastegate

Механический клапан Wastegate устанавливают на турбине или на конструкции выпускного коллетора. Основная задача этой детали заключается в регулировании уровня давления, которое постепенно нарастает внутри компрессора.

Конструкции некоторых дизельных двигателей не содержат вейстгейт, а вот в случае бензиновых агрегатов наличие подобного клапана – обязательное требование для его надежной эксплуатации.

Благодаря работе вейстгейта удается обеспечить беспроблемный и беспрепятственный выход для выхлопных газов из системы. При этом отработавшие газы обходят работающую турбину. С помощью подобного распределения газов осуществляется контроль за нужны количеством энергии.

Подобная предусмотрительность позволяет организовать эффективное управление давлением наддува внутри компрессора. Осуществление контроля обеспечивается за счет встроенной пружины, которая создает противодавление. Именно эта конструкция контролирует обходной поток отработавших газов.

Клапан по виду может быть:

- Встроенным. Конструкция подразумевает наличие заслонки, которая встраивается в хаузинг. Хаузинг также называют «улиткой» основной турбины агрегата. Также этот элемент содержит пневматический актуатор.

- Внешний. Гейт такого типа представляет стандартный клапан, устанавливаемый на выпускной коллектор. У этого клапана есть преимущество, которое делает его более востребованным нежели встроенный. При необходимости клапан позволяет вернуть сброшенных обходной поток. В случае спортивных автомобилей сброс клапан сбрасывает газы прямо в атмосферу, предотвращая их попадание внутрь турбины.

Оба дополнительных элемента способствуют равномерной работе автомобильного турбокомпрессора и предотвращают возникновение неприятных ситуаций, способных повлечь за собой различные аварии.

Заслонка регулирующая паровой турбины

Заслонка регулирующая предназначена для паровой турбины. Заслонка содержит поворотный диск, установленный в корпусе на валу и втулках. На корпусе закреплен привод с сервомоторами, подключенными к маслопроводам масла высокого и низкого давления. Штоки сервомоторов соединены между собой рычагом. Новым является то, что концы втулок выполнены в виде усеченных конусов и в диске выполнены диаметрально противоположно две ответные конусообразные расточки. При сборке концы втулок входят с зазором в расточки диска. Наиболее оптимально выполнять посадочный диаметр втулок в пределах 0,7…0,8 диаметра корпуса заслонки. При небольших прогибах вала в качестве сальниковой набивки целесообразно применять материал на основе графита, усиленного углеволокном. При перемещении вверх (вниз) золотника от «среднего» положения (и последующего возврата его в исходное положение) сервомоторы вращают диск по часовой (против часовой) стрелке, соответственно увеличивая (уменьшая) подвод пара к потребителю пара. Такое выполнение заслонки позволяет повысить ее надежность. 4 ил.

Изобретение относится к области парораспределении паровых турбин, преимущественно к турбинам малой мощности, работающими с большими объемными расходами пара средних параметров.

Парораспределения паровых турбин известны. Известно, например, парораспределение турбины, выполненное в виде поворотной регулирующей заслонки [1]. Регулирующая заслонка-аналог содержит паровой корпус, поворотный диск и приводной вал, на котором диск установлен в расточке корпуса заслонки. К недостаткам аналога относится то, что в нем отсутствует привод приводного вала и не решен вопрос уплотнения приводного вала, который должен быть выведен через подшипник наружу из парового пространства заслонки.

Наиболее близким прототипом настоящего изобретения является регулирующая заслонка паровой турбины [2].

Заслонка-прототип содержит корпус, поворотный диск с валом, установленный в корпусе на подшипниках скольжения, и привод с двумя гидравлическими сервомоторами, подключенными к источнику масла высокого давления и к сливу. Штоки сервомоторов соединены между собой рычагом, закрепленным на конце вала (цапфы), выведенном через подшипник из парового пространства заслонки. Цапфа, рычаг и штоки расположены в замкнутой камере, заполненной турбинным маслом и сообщенной с паровым пространством заслонки. Благодаря этому давление масла в замкнутой камере равно давлению пара в паровом пространстве корпуса заслонки. Цапфа уплотнена сальниковой набивкой. Давление пара перед сальниковой набивкой равно давлению масла после сальниковой набивки, и протечки пара отсутствует, что является достоинством прототипа. Недостатком прототипа является то, что на некоторых режимах масло из замкнутой камеры попадает в паровое пространство заслонки или пар из парового пространства заслонки протекает через сальниковую набивку в замкнутую камеру. Так, при аварийном отключении подвода пара в заслонку масло из замкнутой камеры проникает в заслонку. При аварийном же отключении источника масла высокого давления пар просачивается через сальниковую набивку. В первом случае ухудшается качество пара, во втором случае — качество масла. При этом происходит занос солями подшипника и сальниковой набивки, что снижает надежность функционирования заслонки. Если же в прототипе сальниковую набивку обжать настолько сильно, чтобы она выдерживала на всех аварийных режимах полный перепад давлений пара и масла, то она с учетом повышенных сил трения в подшипниках скольжения создаст большой момент трения цапфы. Кроме того, поскольку подшипники скольжения практически не допускают (из-за малых зазоров между подшипником и валом) излом осей, то при прогибе вала под действием больших паровых усилий на поворотный диск происходит «закусывание» вала в подшипниках заслонки, что дополнительно повышает момент трения заслонки и снижает ее надежность. Недостатком прототипа является также наличие замкнутой камеры, заполненной маслом, что усложняет заслонку и ее обслуживание. Заслонка-прототип предназначена для паровых турбин, работающих на низкопотенциальном, главным образом геотермальном паре (давление пара до 0,8-1,0 МПа, температура — до 180-200°С). Использовать заслонку-прототип в качестве парораспределения паровых турбин, работающих на паре более высоких параметров (например, на отработавшем паре предвключенных турбин), не представляется возможным из-за ее неработоспособности. Это объясняется тем, что при относительно высоких давлениях пара на поворотный диск заслонки действуют слишком большие паровые силы, а подшипники вынесены за пределы парового пространства корпуса и расположены на значительном удалении друг от друга. В результате приводной вал получает значительный прогиб и происходит закусывание подшипников.

Цель изобретения заключается в создании заслонки регулирующей паровой турбины, не имеющей отмеченных недостатков прототипа. Цель изобретения достигается тем, что заслонка содержит корпус, втулки с вкладышами подшипников скольжения, поворотный диск с цапфами, установленный в корпусе на втулках, и привод, подключенный к источнику масла высокого давления и к сливу. Привод соединен рычажной передачей с поворотным диском.

Новым является то, что подшипники расположены в паровом пространстве корпуса, концы втулок выполнены в виде усеченных конусов, а в дисках выполнены диаметрально противоположно конусообразные расточки. Концы втулок входят в расточки диска с зазорами. В результате подшипники скольжения располагаются в паровом пространстве корпуса, расстояние между ними значительно сокращается и, следовательно, прогиб вала существенно уменьшается. Необходимо отметить, что втулки целесообразно выполнять так, чтобы после сборки заслонки начало (основание) их конусов (в поперечном разрезе заслонки по оси приводного вала) совпадало с диаметром проходного сечения заслонки. При таком исполнении обеспечиваются минимальные зазоры между корпусом и поворотным диском. При этом, чем больше диаметр втулок, тем меньше расстояние между подшипниками, однако, тем больше потеря проходной площади заслонки, которую необходимо компенсировать за счет некоторого увеличения диаметра проходного сечения заслонки. Наиболее оптимальным является посадочный диаметр втулки, равный 0,7-0,8 диаметра проходного сечения заслонки.

Предлагаемая заслонка изображена на чертежах. На фиг.1 изображен продольный разрез заслонки регулирующей, на фиг.2 — поперечный разрез заслонки (сечение по А-А), на фиг.3 — диск поворотный (вид Б) и на фиг.4 — сечение В-В (по сервомоторам привода) со схемой соединения штоков сервомоторов, рычага и вала и подключения сервомоторов к источнику силового масла и к сливу.

Фиг.1: Заслонка регулирующая содержит корпус 1 с внутренним диаметром 2, приводной вал 3 и диск 4, жестко соединенный с валом 3 штифтом 5. В исходном состоянии диск 4 установлен под углом 6 к оси заслонки. Пар 7 проходит через заслонку и 8 — направляется турбине.

Фиг.2: Втулки 9, 10 с вкладышами 11, 12 подшипников скольжения, установленные в корпусе 1, используются в качестве опор приводного вала 3. На валу 3 закреплен также рычаг 13. Уплотнение вала 3 осуществлено сальниковой набивкой 14 на основе графита, усиленного углеволокном. Поджатие набивки 14 осуществляется при помощи буксы 15. При сборке заслонки для исключения заеданий в процессе изменения температурных режимов необходимо выдержать зазоры 16, 17. Диск 4 насажен на вал 3 по диаметру 19. В результате подшипники скольжения заслонки располагаются внутри парового пространства корпуса 1 заслонки и расстояние 20 между центрами подшипников — минимальное. При этом, чем больше диаметр 21 втулок 9, 10, тем меньше расстояние 20, что существенно уменьшает прогиб вала 3 под действием перепада давлений пара 7, 8. Однако при этом втулки 9, 10 частично загромождают проходное сечение заслонки. Для компенсации потери проходного сечения необходимо несколько увеличивать внутренний диаметр 2 корпуса 1 заслонки. При этом суммарное паровое усилие на вкладыши 11, 12 подшипников остается прежним. Наиболее оптимальным является диаметр 21, равный 0,7-0,8 диаметра 2. Высоты 22 и минимальные диаметры 23 вершин усеченных конусов втулок 9, 10 выбираются из конструктивных соображений. Чем меньше расстояние 24 от центра подшипника до наиболее удаленной точки набивки 14, тем меньше ее обжатие при прогибе вала 3. Для уменьшения прогиба вала 3 на его конце установлен двухрядный сферический подшипник 25. Привод 26 заслонки закреплен на корпусе 1 заслонки, благодаря чему силы, развиваемые его сервомоторами, замыкаются внутри заслонки.

Фиг.3: Поскольку диск 4 в исходном положении установлен под углом 8 к оси заслонки, то на виде Б он представляет собой эллипс, у которого малая ось 26 равна диаметру 2, и большая ось 27 — диаметру 2, деленному на косинус угла 8. В диске 4 выполнены две конусообразные расточки, диаметры 28, 29, которых равны диаметрам 21, 23, а глубина 30, равна высотам 22 усеченных конусов на втулках 9, 10.

Фиг.4: Штоки сервомоторов 31 и 32 привода 26 соединены между собой и с валом 3 рычагом 13. Рабочие полости 33, 34 и 35, 36 сервомоторов 31 и 32 попарно сообщены между собой каналами 37, 38. Контроллер 39 привода 26 содержит золотник 40, пояски которого образуют межпоясковую камеру 41, подключенную к напорному маслопроводу 42, и межпоясковые камеры 43, 44, подключенные к сливному маслопроводу 45. При среднем положении золотника 40 его рабочие поршеньки 46, 47 перекрывают рабочие окна 48, 49, сообщенные перепускными каналами 50, 51 с рабочими полостями 33, 35 сервомотора 32.

Заслонка работает следующим образом.

При среднем, изображенном на фиг.4 положении золотника 40 контроллера 39, его рабочие поршеньки 46, 47 перекрывают рабочие окна 48, 49 и «отсекают» масло, находящееся в рабочих полостях 33, 34, 35, 36 сервомоторов 31, 32, каналах 37, 38 и в перепускных каналах 50, 51. В результате сервомоторы 31, 32, рычаг 13, вал 3 и, следовательно, поворотный диск 4 оказываются заторможенными в определенном положении, например, в положении, изображенном на фиг.1. Под действием силы перепада давлений пара 7 и 8 на поворотный диск 4 происходит прогиб вала 3, однако при небольшом размере 20, реализованном в предлагаемом изобретении, и при небольшом размере 24 обжатие сальниковой набивки 14 пренебрежительно мало. В результате обеспечивается возможность применения малоупругих уплотнительных материалов, например, на основе графита, усиленного углеволокном и рассчитанного на паровую среду высокой температуры, и обеспечивается надежная работа уплотнения вала 3.

При отклонении золотника 40 контроллера 39, например, вверх (по чертежу) от среднего положения, рабочие окна 48, 49 открываются. При этом напорное масло из маслопровода 42 поступает через межпоршеньковую полость 41 и рабочее окно 48 по перепускному каналу 50 в рабочую полость 33 сервомотора 32 и из нее — по каналу 37 — в рабочую полость 34 сервомотора 31. Рабочая полость 35 сервомотора 32 по каналу 38 сообщается с рабочей полостью 36 сервомотора 31 и по перепускному каналу 51 через рабочее окно 49 и межпоршеньковую камеру 44 — со сливным маслопроводом 45. Под действием перепадов давлений масла в рабочих полостях сервомоторов 31 и 32 поршень сервомотора 32 перемещается вниз и поршень сервомотора 31 — вверх (по чертежу), создавая крутящий момент и поворачивая рычаг 13 по часовой стрелке. Из фиг.1 видно, что разворот рычага 13 по часовой стрелке вызывает увеличение степени открытия поворотного диска 4 и, следовательно, увеличение пропуска пара 7 через заслонку потребителям пара. После возвращения золотника 40 в исходное («среднее») положение его поршеньки 46 и 47 «отсекут» подвод (и слив) масла из сервомоторов 31, 32 привода 26 и надежно зафиксируют новое положение поворотного диска 4 заслонки относительно ее корпуса 1.

При отклонении золотника 40 вниз от «среднего» положения с последующим возвратом его в исходное положение процесс протекает аналогичным образом, но в сторону прикрытия поворотного диска 4 и уменьшения подвода пара 7 к потребителям пара.

Система управления золотником 40 заслонки может быть различной и в настоящей заявке не рассматривается как не относящаяся к сути предлагаемого изобретения. Привод заслонки также может быть различным. В настоящей заявке рассмотрен один из возможных его вариантов.

Научно-технический совет Калужского турбинного завода принял решение (№31-25/18-10-4 от 20 октября 2004 г.) об использовании предлагаемого изобретения на вновь изготавливаемых турбинах, а также при модернизации действующих турбогенераторов.

Литература

1. Паровые турбины малой мощности КТЗ./Под ред. В.И.Кирюхина. — М.: Энергоатомиздат, 1987, стр.126, рис.6.15.

2. Регулирующая заслонка паровой турбины. Патент на изобретение №2180403, 7 F 01 D 17/10.

1. Заслонка регулирующая паровой турбины, содержащая корпус, втулки с вкладышами подшипников, приводной вал, поворотный диск, установленный в корпусе на валу и втулках, и привод, подключенный к источнику масла высокого давления и к сливу, соединенный рычажной передачей с поворотным диском, отличающаяся тем, что концы втулок выполнены в виде усеченных конусов и в диске выполнены диаметрально противоположно две конусообразные расточки, в которые входят с зазором концы втулок.

2. Заслонка по п.1, отличающаяся тем, что вал уплотнен сальниковой набивкой на основе графита, усиленного углеволокном.

3. Заслонка по п.1, отличающаяся тем, что посадочный диаметр втулок выполнен в пределах 0,7-0,8 проходного диаметра корпуса.