Современный автомобиль – это компьютер на колёсах. Вам прекрасно известно, каким большим количеством высокоточных датчиков оснащены современные автомобили – дроссельной заслонки, охлаждающей жидкости, кислорода и так далее. Однако, их роль ничтожна, в сравнении со значением и функциями, выполняемыми датчиком положения коленвала – он, одна из немногих деталей автомобиля, неисправность которых, довольно часто приводит к выходу из строя двигателя.

Что такое датчик коленвала и с чем его «едят»

На видео самостоятельная проверка датчика коленвала

Большинство автолюбителей прекрасно знают, что представляет собой датчик коленчатого вала. Если вы не входите в их число – последующая информация будет вам полезна. Как известно, датчик коленвала синхронизирует процесс подачи топлива и работу системы зажигания.

Как это происходит? Датчиком определяется положение коленчатого вала и ГРМ, преобразуется собранная информацию в электромагнитные импульсы, передается на ЭБУ двигателя, который, в свою очередь, непосредственно контролирует системы впрыска топлива и зажигания.

В зависимости от модели автомобиля, датчик может выглядеть по-разному, однако принцип его работы всегда одинаков. Несмотря на огромную важность детали, датчик коленвала имеет довольно простую схему конструкции – никаких подвижных механических частей, чем обусловлен довольно внушительный средний срок его службы. Как правило, «барахлить» по собственной инициативе датчик не может, очень частой причиной его поломки можно назвать влияние реагентов и солей на проводку датчика, следствием чего становится ее коррозия и выход из строя.

В любом случае, наличие проблем проще всего диагностируется при помощи специального сканера, имеющегося в каждом, уважающем себя и клиентов, автосервисе. Если же диагностика датчика положения коленвала не входит в список ваших дополнительных затрат на автомобиль – давайте узнаем, как это сделать самостоятельно.

Основные «симптомы болезни» датчика коленвала

На видео информация об датчике положения коленвала

При наличии проблем с датчиком коленвала, самым распространенным поведением автомобиля, считаются сбои в оборотах двигателя, существенное падение мощности, а в некоторых случаях, даже полная остановка и невозможность запуска мотора. Чтоб избежать подобных плачевных последствий, важно определить момент возникновения проблем, еще до явного их проявления.

Конечно, если самым серьезным ремонтом, который вам доводилось проводить самостоятельно, была примитивная замена воздушного фильтра, то единственным явным и верным «симптомом» для вас, будет горение «CHECK» на приборной панели, после которого нужно немедленно выдвигаться в автосервис.

Если же более серьезный ремонт вам «по зубам», то проверка положения датчика не вызовет особых проблем. О необходимости диагностики будет свидетельствовать:

- существенное снижение динамики при движении на автомобиле;

- неустойчивость и сбои оборотов на холостом ходу;

- бесконтрольное повышение или понижение оборотов двигателя;

- падение мощности двигателя;

- при повышении оборотов, отмечается детонация в цилиндрах двигателя;

- невозможность запуска мотора.

При обнаружении вышеуказанных «симптомов», следует немедленно провести проверку. Возможно, замена датчика требуется вашему автомобилю незамедлительно.

Как проверить датчик положения коленвала самостоятельно – традиционные способы

Естественно, что перед тем, как проверить датчик, его нужно «извлечь» из-под капота. Несмотря на то, что находится он не в самом удобном месте – для среднестатистического водителя, это не проблема. Однако не стоит забывать про то, что вам еще предстоит ставить его на место, ввиду чего, не поленитесь отметить правильное расположение на корпусе двигателя, расположение проводов, болтов и так далее. В общем, «привяжите» датчик по месту.

- Визуальный осмотр. Первое, что нужно сделать после снятия датчика – произвести осмотр на предмет механических повреждений. Кроме того, нужно проверить состояние контактной колодки, магнитного сердечника. Если имеются загрязнения, их следует удалить при помощи спирта, растворителя или бензина.

- Примерная проверка датчика коленвала с помощью мультиметра. Данный способ диагностики направлен на измерение сопротивления обмотки датчика – катушки индукции. При ее повреждении, понижение показателей сопротивления будет очевидным. Перед началом такой проверки, следует изучить инструкцию для вашего конкретного датчика, в которой однозначно будет указаны средние нормальные показатели сопротивления. Как правило, это 500-700 Ом.

- Более точная проверка. Она отличается особой трудоемкостью. Для подобной диагностики вам понадобится более серьёзная аппаратура:

- сетевой трансформатор;

- мегаоомметр;

- вольтметр;

- измеритель индуктивности.

Чтоб обеспечить максимальную точность показаний, специалисты рекомендуют проводить диагностику при температуре, около 20 градусов.

Первое, что предпринимается – проверка сопротивления обмотки вышеуказанным способом. После того, переходим к проверке индуктивности. Нормальными, считаются показания в пределах 200–400 мГн.

Следующее, что тестируется – сопротивление изоляции. Специалисты утверждают, что при напряжении в 500 вольт, сопротивление изоляции должно быть около 20 МОм. На случай намагничивания диска синхронизации нужен сетевой трансформатор. Поскольку это грозит неисправностями в работе датчика, с помощью трансформатора следует произвести его размагничивание.

Анализируя полученные показатели, вы однозначно сможете распознать неисправность датчика коленвала. После диагностики, в зависимости от полученных результатов, нужно принимать решение: либо достаточно провести обслуживание, либо покупать новую деталь. При установке датчика на его «рабочее место» помните, что расстояние между намагниченным сердечником и диском синхронизации, не должно превышать 1,5 мм.

Успехов в ремонте!

Признаки неполадок датчика

Измеритель оборотов коленчатого вала считается довольно надежным устройством, исправно функционирующим от 100 тыс. км и более. Нередки случаи, когда элемент отрабатывает весь срок службы автомобиля. Неисправность датчика коленвала может возникнуть по таким причинам:

- Внутренний обрыв либо замыкание обмотки катушки возникает из-за длительного воздействия вибрации, передающейся от двигателя. Подобная поломка встречается весьма редко.

- Обрыв электрической цепи между прибором и контроллером. Причины – та же вибрация, оплавление проводников от контакта с горячими частями мотора либо случайное повреждение автолюбителем.

- Механическое разрушение корпуса случается в процессе ремонта, выполняемого в подкапотном пространстве. Например, удар сорвавшимся гаечным ключом.

- Нарушение контакта в разъеме от окисления или разбалтывания.

- Загрязнение рабочей поверхности, взаимодействующей с зубчатым шкивом.

Последний пункт списка требует отдельного пояснения. Общеизвестно, что электромагнитное поле проникает сквозь диэлектрические материалы, в том числе пыль и грязь. Но в месте расположения датчика к традиционным загрязнителям добавляются мелкие металлические частицы и стружка, летящая с шестерен. Попадая на торец сердечника, они экранируют магнитное поле, отчего электрический импульс постепенно ослабляется.

Справка. Загрязнение сердечника мельчайшими металлическими частицами характерно для изношенных силовых агрегатов с протекающими коренными сальниками. Смесь моторное масло + грязь + стружка толстым налетом покрывает находящиеся рядом детали, в том числе измеритель положения коленчатого вала.

Как хозяин автомобиля может определить симптомы неисправности датчика:

- Когда элемент полностью выходит из строя, двигатель глохнет и при последующих попытках запуска не подает признаков «жизни», поскольку контроллер не «видит» положение коленчатого вала. Аналогичный результат дает обрыв электрической цепи.

- Нестабильная работа на холостом ходу. Обороты мотора «скачут», наблюдается вибрация силового агрегата.

- Потеря мощности силового агрегата, провалы в процессе разгона.

- Увеличение расхода бензина либо солярки.

Как странно это ни звучит, но первый признак – самый благоприятный. Реанимировать «мертвый» мотор куда проще – достаточно проверить цепь или поменять сам датчик. При ненадежном контакте и прочих мелких неприятностях двигатель не отказывает, но ведет себя нестабильно. Проблема заключается в том, что при поломках других датчиков и неполадках системы зажигания силовой агрегат ведет себя таким же образом и выявить реальную неисправность гораздо сложнее.

Когда неисправен датчик расхода воздуха, положения дроссельной заслонки или лямбда – зонд, блок управления переходит на аварийный режим работы, подавая топливо по усредненным показателям. Отсюда нестабильная работа и повышенный расход. Такие же признаки наблюдаются при неполадках в цепи измерителя оборотов коленчатого вала.

Осуществляем проверку

Я расскажу о трех вариантах, как проверить датчик положения коленвала. Для проведения диагностики в каждом способе используются определенные приборы. Наиболее простым является вариант проверки с помощью омметра. Во втором варианте используются несколько приборов, в том числе и мегаомметр. На станциях техобслуживания исправность датчика коленчатого вала проверяется с помощью осциллографа. Для того, чтобы проверить датчик, необходимо его демонтировать. Но перед демонтажом следует отметить метками его изначальное положение, чтобы потом правильно установить. Сняв его, сначала надо сделать визуальный осмотр.

На его корпусе, контактах, сердечнике, контактной колодке не должно быть повреждений. При осмотре все детали должны быть очищены от каких-либо загрязнений, особенно это касается контактов. Почистить прибор можно тряпкой, которую следует смочить бензином или спиртом. При снятии коленчатого вала обязательно надо проверить расстояние между сердечником и диском синхронизации, которое должно составлять 0,6–1,5 мм. Его регулируют с помощью шайб. Если механических повреждений не выявлено, можно приступать к проверке электрической схемы датчика положения коленвала.

Используя омметр

Самый простой способ осуществляется с помощью омметра. Мультиметром проверяется сопротивление катушки. От исправности катушки зависит сопротивление датчика. Для проверки устанавливается необходимый диапазон и с помощью щупов проверяется сопротивление на выводах. При исправной работе сопротивление должно составлять 550-750 Ом. Для уверенности в правильности показаний надо хорошо изучить паспорт автомобиля. В нем можно найти точные значения параметров, на которые надо ориентироваться. Если полученные показатели не отвечают нормам, то датчик коленвала надо менять. Это наиболее простой метод, при помощи которого можно проверить коленвал. Но он не гарантирует 100-процентную правильность диагностики. Поэтому я советую провести более глобальную проверку.

Используя мегомметр

Далее я расскажу, как проверить датчик коленвала более детально. Для этого понадобятся следующие приборы:

- мегаомметр;

- цифровой вольтметр;

- измеритель индуктивности;

- сетевой трансформатор.

Чтобы показания измерений были точными, окружающая температура воздуха должна находится в интервале 20 – 22 градуса.

Измерение сопротивления обмотки производится, как и в первом способе, с помощью омметра. Индуктивность обмотки измеряется с помощью специального тестера. Показания индуктивности должны находится в интервале в пределах от 200 до 400 мГц. Во время ремонта диск синхронизации может намагнититься. Его размагничивают сетевым трансформатором. Сопротивление изоляции можно проверить мегаомметром. При напряжении 500 В этот показатель не должен быть больше 20 МОм. Проанализировав полученные показатели, можно делать выводы о работоспособности коленчатого вала. Если показатели не отвечают требованиям, то его надо заменить на новый.

С помощью осциллографа

Этот способ проверки наиболее точный и выполняется на станциях техобслуживания. Для проведения диагностики надо иметь осциллограф и специальное программное обеспечение. Преимущество этого способа в том, что для проведения диагностики снимать датчик не нужно. С помощью осциллографа прослеживается, как формируется сигнал, по которому определяется наличие проблем. При проверке с помощью осциллографа черный зажим, который называют «крокодилом», надо присоединить к массе двигателя, диагностируемого авто. Пробник щупа устанавливается параллельно выводу сигнала. Второй провод присоединяется к аналоговому входу.

После выполнения соответствующих действий на экране прибора появятся осциллограммы напряжения сигнала. После выбора режима, в котором будут показываться осциллограммы, запускается двигатель автомобиля. Если двигатель не запускается, его можно запустить стартером.

По характеру полученных волн можно судить о наличии неисправностей. Может быть неисправен датчик коленвала, диск синхронизации или поломаны зубцы. После проверки датчика коленвала его надо либо вернуть на место, либо, если он неисправен, заменить на новый. Устанавливается он согласно нанесенным раннее меткам. При этом надо помнить о зазоре между сердечником и диском синхронизации, который должен быть в пределах от 0,6 до 1,5 мм. Вы вправе выбирать любой способ проверки.

Во многом это зависит от ваших знаний и возможностей. Наиболее подходящим вариантом, как я считаю, является второй. Правда, для его проведения нужно несколько приборов, но в домашних условиях он все же дает более точные результаты. В любом случае важно ответственно подходить к диагностике.

Диагностика сигнала осциллографом

Чтобы получить корректные показания осциллографа необходимо черный зажим подключить к «массе» двигателя, а пробник щупа разместить параллельно сигнальному выходу датчика. Второй разъем щупа необходимо подключить к аналоговому входу №5 USB Autoscope II. Данная процедура выполняется для того, чтобы получить осциллограммы напряжения на входе датчика.

Следующим этапом диагностики будет выбор режима «Inductive_Crankshaft» в программе. Запускаем автомобиль.

Если сигнал от датчика присутствует, но его выходные показания не совпадают с нормами, может быть замечено небольшое подергивание машины и затрудненный запуск двигателя.

Такие нарушения в показаниях выходного сигнала свидетельствуют об имеющихся неисправностях или самого датчика, либо синхродиска. Точный результат можно диагностировать после рассмотрения характера волны синхроимпульсов напряжения, которые снимаются осциллографом на выходе датчика положения коленвала.

Итак, 3 способа проверки работоспособности датчика коленвала:

- диагностика мультиметром (это сопротивление обмотки);

- проверка тестером (основываясь на данных о сопротивлении индуктивности и изоляции);

- проверка на осциллографе.

Основные признаки неисправности ДПКВ

Неисправный датчик либо неполадки в работе сенсора устройства можно определить по признакам:

- Силовой агрегат автомобиля стал детонировать. При работе мотора на холостых оборотах либо при увеличении скорости проявляется стук гидрокомпенсаторов. Так называемые пальчики могут стучать при езде в гору на низких оборотах ДВС.

- Мотор машины стал функционировать не так устойчиво, как ранее. Обороты силового агрегата могут резко упасть при движении на холостом ходу или измениться в большую сторону. Транспортное средство может заглохнуть при езде на холостых оборотах, стоя в пробке или на светофоре.

- Силовой агрегат не набирает нужное количество оборотов, хотя функционирует на максимальной мощности.

- Мощность двигателя машины может упасть, а затем увеличиться. При этом водитель не будет предпринимать каких-либо действий.

- Заметно падают аэродинамические свойства и характеристики машины.

- Появляются неполадки в пуске силового агрегата. Мотор может не запускаться либо заводиться и быстро глохнуть.

- При выполнении зажигания пропадает искра. Она может не появляться вовсе или возникать с определенной периодичностью.

Если автовладельцем было обнаружено не меньше трех «симптомов» неисправности ДПКВ, устройство подлежит замене.

Надо учесть, что описанные неполадки не всегда говорят о поломке контроллера. Они могут свидетельствовать и о других неисправностях в работе силового агрегата. К примеру, резкое изменение мощности ДВС и падение оборотов говорит о засорении топливного насоса либо магистралей, подведенных к нему. Признаки неисправности в работе ДПКВ могут возникнуть при загрязнении разъема подключения датчика.

Канал Govorun4eg Auto на практике показал признаки неполадок в работе ДПКВ.

Устранение неисправностей

Осуществлять ремонт датчика имеет смысл при таких неисправностях как:

- проникновение внутрь датчика ПКВ загрязнений;

- наличие воды в соединителе датчика;

- обрыв экранирующей оболочки проводов датчика или жгута;

- смена полярности сигнальных проводов;

- отсутствие подключения к жгуту проводов;

- замыкание на массу сигнальных проводов датчика;

- пониженный или повышенный монтажный зазор датчика и диска синхронизации.

Таблица: работа с мелкими дефектами

| Дефект | Способ устранения |

| Проникновение внутрь датчика ПКВ и загрязнений |

|

| Наличие воды в соединителе датчика |

|

| Обрыв экранирующей оболочки проводов датчика или жгута |

|

| Смена полярности сигнальных проводов |

|

| Датчик не подключен к жгуту проводов |

|

| Замыкание на массу сигнальных проводов датчика |

|

| Пониженный или повышенный монтажный зазор датчика и диска синхронизации |

|

Как поменять датчик положения коленчатого вала?

Важные нюансы, которые нужно соблюдать при замене ДПКВ:

- Перед выполнением демонтажных работ необходимо нанести метки, указывающие положение болта по отношению к датчику, самого ДПКВ, а также маркировку электрических кабелей и контактов.

- При демонтаже и установке нового датчика ПКВ рекомендуется удостовериться в правильности работы синхродиска.

- Заменяют измерительный прибор вместе со жгутом и прошивкой.

Для смены датчика ПКВ потребуется:

- новый измерительный прибор;

- автотестер;

- штангенциркуль;

- гаечный ключ на 10.

Алгоритм действий

Чтобы поменять датчик положения коленчатого вала своими руками нужно:

- Отключить зажигание.

- Обесточить электронное устройство, отсоединив от контроллера клемную колодку.

- При помощи гаечного ключа, открутив винт, фиксирующий датчик, снять неисправный ДПКВ.

- Очистить ветошью посадочный участок от маслянистых отложений и загрязнений.

- Установить новый измерительный прибор при помощи старых крепежных деталей.

- Провести контрольные замеры зазора между зубьями шкива привода генератора и сердечником датчика при помощи штангенциркуля. Величина зазора должна соответствовать следующим значениям: 1,0 + 0,41 миллиметра. Если при контрольном замере величина зазора меньше (больше) указанного значения, необходимо провести корректировку положения датчика.

- Проверить сопротивление датчика положения коленчатого вала автотестером. У исправного датчика оно должно быть в пределах 550–750 Ом.

- Сбросить показания бортового компьютера, чтобы отключить сигнал Cheсk engine.

- Подключить датчик положения коленвала к сети (для этого устанавливается разъем).

- Проверить работоспособность электроприбора на разных режимах: на холостом ходу и при динамичной нагрузке.

Фотогалерея

Откручивание болта гаечным ключом Замеры штангенциркулем Установка нового ДПКВ

Как работает датчик?

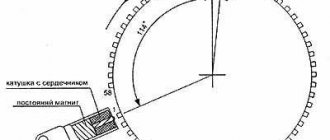

Чтобы научиться выявлять неполадки указанного прибора, нужно представлять его конструкцию и понимать принцип работы. Устройство датчика несложное и включает следующие элементы:

- многовитковая катушка;

- магнитный сердечник;

- выводы катушки припаяны к контактам разъема;

- неразборный пластмассовый корпус с отверстием для крепления.

Измеритель устанавливается в непосредственной близости от зубчатого шкива, прикрепленного к коленчатому валу со стороны шестерен газораспределительного механизма. Посредством проводников датчик соединяется с главным электронным блоком, управляющим работой мотора.

Магнитный сердечник выведен наружу через торцевую часть пластикового корпуса и максимально приближен к зубьям вращающегося шкива. Просвет между деталями не превышает 1 мм.

Принцип действия прибора основан на явлении электромагнитной индукции. Когда в непосредственной близости от сердечника проходит значительная масса металла, катушка вырабатывает кратковременный электрический импульс. Зубцы крутящегося шкива вызывают череду таких импульсов, передающихся по проводам контроллеру. Благодаря этому электронный блок всегда «знает» положение коленвала, определяет верхние мертвые точки всех поршней и вовремя подает команду форсункам на впрыск топлива.

Отсюда возникло второе название прибора – датчик оборотов коленчатого вала. Надо понимать, что импульсы вырабатываются только при динамическом воздействии металлической массы, то есть, когда шкив вращается. Если коленвал остановился, ток в цепи элемента не возникает.

Примечание. По сигналам датчика контроллер не только своевременно направляет топливную смесь в цилиндры, но и дает команду системе зажигания вырабатывать искру, когда один из поршней выполняет такт сжатия и приближается к своей верхней точке.

Принцип работы

Разберемся, за что отвечает датчик коленвала, ведь этот вспомогательный прибор можно отнести к уникальным сенсорам, без которого мотор транспортного средства не станет заводиться. В некоторых источниках его называют «механизмом синхронизации». Его работа обеспечивает электронному блоку управления возможность синхронного функционирования с газораспределительной системой авто. Благодаря прибору удается отправлять сигналы от системы зажигания и разных типов управления впрыском, к которым относятся:

- тактовый;

- угловой;

- цикличный.

В момент прохождения зубьев, расположенных на шкиве коленчатого вала, около сенсорного сердечника образуются импульсы переменного напряжения. Этот факт оказывает воздействие на работу форсунок.

Сбои или дефектные сигналы отправлять электроприбор не будет. Он фактически имеет два типа состояния: рабочее и нерабочее. Если происходит выход из строя, то это будет необратимый процесс. То, на что влияет датчик коленвала, относится к системе подачи топлива, поэтому в случае его поломки, нужно прибор сразу заменить.

Как проверить ДПКВ на работоспособность?

Проверка работы ДПКВ может быть выполнена тремя способами:

- мультиметром либо другим аналогичным тестером;

- посредством комплексной проверки;

- с помощью осциллографа.

Диагностика датчика положения коленвала омметром

Используя омметр, можно прозвонить обмотку контроллера для замера величины сопротивления. При отсутствии омметра допускается применение мультиметров. В результате диагностики на рабочем датчике параметр сопротивления должен составить от 550 до 750 Ом.

Сам процесс прозвона заключается в замере величины сопротивления катушки в индуктивном контроллере. Если этот элемент устройства неработоспособен, то неисправность отразится на рабочем параметре сопротивления. Поэтому перед выполнением проверки надо выставить необходимый диапазон и произвести диагностику корректности функционирования устройства посредством щупов.

Метод проверки датчика коленвала с помощью омметра считается самым простым в плане реализации, но он не может дать 100-процентный результат.

Николай Ваганов продемонстрировал процедуру диагностики ДПКВ посредством мультиметра.

Комплексная диагностика датчика положения коленвала

Если обнаружены в работе датчика коленвала признаки неисправности, можно прибегнуть к методу комплексной проверки. Такой вариант диагностики является сложным в плане реализации, но более точным. Для его выполнения потребуется комплекс приборов и оборудования, имеющийся не на каждом СТО.

Для реализации задачи понадобится:

- мегомметр;

- сетевое трансформаторное устройство, будет применяться для расшифровки информации;

- традиционный образец устройства для замера индуктивности;

- мультиметр либо цифровой вольтметр.

При выполнении комплексной диагностики датчика коленвала рекомендуется поддерживать температурный режим в районе 20-22 градусов. Это условие требуется для обеспечения корректных значений, которые будет выдавать оборудование.

Особенности проведения комплексной диагностики устройства:

- Посредством омметра либо другого тестера выполняется диагностика рабочей величины сопротивления.

- Используя устройство для замера индуктивности, производится измерение величины индукции на обмотке контроллера. Если датчик работоспособен, то полученная величина должна составить в районе 250-400 мГн.

- Затем выполняется процедура измерения величины сопротивления на изоляционном слое. При подаче напряжения 500 вольт значение рабочего параметра должно быть около 20 мОм. Сетевое трансформаторное устройство потребуется в случае появления периодического намагничивания контроллера. Если устройство исправно, то все полученные в результате проверки значения будут находиться в установленных пределах.

Канал Автоэлектрика ВЧ показал еще один уникальный вариант диагностики контроллера — с использованием гаечного ключа.

Диагностика подачи сигнала датчиком положения коленвала с помощью осциллографа

Этот вариант диагностики является наиболее точным из всех описанных. Все потому, что выполняется проверка не только комплектующей запчасти для коленчатого вала, но и его конструкции при функционировании двигателя. Суть диагностики состоит в подключении осциллографа к контроллеру и мониторинга сигналов посредством пиктограмм, которые отходят от него. При выполнении проверки не нужно снимать датчик с силового агрегата, поскольку все действия будут выполняться на запущенном ДВС.

Алгоритм диагностики:

- Кабель с черным зажимом соединяется с массой или «землей» силового агрегата автомобиля.

- Затем производится монтаж пробника щупа к сигнальным контактам непосредственно контроллера. Подключение выполняется по параллели. Чтобы определить сигнальный выход, соответствующий разъем должен иметь маркировку с символом А.

- Следующим этапом будет подключение второго щупа диагностического оборудования. Разъем соединяется с аналоговым входом с компьютером или ноутбуком. На последнем должно быть заранее установлено и настроено программное обеспечение.

- При корректном соединении всех электроцепей на экране ПК появится сигнал от осциллографа. Он будет выполнен в виде графика. Напряжение импульса определяется на входе диагностирующегося контроллера.

- Для выполнения диагностики на оборудовании надо указать особый режим вывода графика. Этот режим именуется как Inductive Crankshaft. После установки всех параметров производится запуск силового агрегата. Затем выполняется мониторинг всех параметров от контроллера.

При получении импульса от контроллера, не соответствующего номинальным параметрам, силовой агрегат будет заметно подергиваться. При запуске мотора могут проявляться трудности.

Появление таких дефектов при мониторинге выходных импульсов у контроллера сообщит о следующих неполадках:

- неисправности в работе конструкции контроллера;

- неполадки в работе элемента, предназначенного для работы с синхронизирующим валом;

- неисправности в зубчиках.

Точно определить, какой из компонентов неработоспособен, получится после полной диагностики типа изменения импульсных волн. Обычно замене подлежит не сам контроллер, а зубчатый диск — со временем он изнашивается и приходит в негодность.

Канал Диагностика автомобилей рассказал об особенностях проверки ДПКВ с использованием карманного осциллографа.

Диагностика ДПКВ

Если машина не заводится, возможно, причиной этому является неисправность ДПКВ. Тогда устройство необходимо снять и провести диагностику.

Признаки неисправности

Основными признаками неисправности датчика положения коленчатого вала являются следующие пункты:

- Периодически возникает детонация двигателя, т. е. самостоятельное воспламенение топлива.

- Автомобиль просто не заводится.

- Существенно понижается динамика авто и мощность мотора.

- При переключении режимов наблюдается самопроизвольное изменение количества оборотов и т. д..

Это интересно: Ключевая роль пескоструйного оборудования в покраске автомобиля

Таким образом, для определения неисправности датчика не нужно быть профессионалом. Достаточно обратить внимание на динамику, качество работы двигателя автомобиля и другие явные признаки.

Использование омметра

Итак, вы сняли ДПКВ, внешне определили наличие неисправностей. Но установить скрытые угрозы и внутренние нарушения в работе помогут только специальные приборы. К ним относится и омметр.

Омметр определяет сопротивление тока в цепи. По показателям прибора можно судить об исправности или поломке датчика. Оптимальными показателями сопротивления для таких устройств являются 550 — 750 Ом.

Использование осциллографа

Следующий прибор — осциллограф. Его рекомендуется использовать при работающем моторе, не снимая датчик. Но если такой возможности нет, прибор можно снять с двигателя и провести диагностику в автономном режиме.

С помощью осциллографа можно не только получить конечные значения, но и досконально изучить процесс их формирования и передачи центральному блоку. Так результаты диагностики таким прибором дают наиболее исчерпывающие результаты.

Процесс диагностики осциллографом состоит из нескольких простых шагов:

- Присоедините измерительный прибор к датчику. Полярность можно не соблюдать.

- Запустите на ПК программу, с помощью которой можно отследить значения прибора.

- Проведите несколько раз металлическим предметом перед датчиком.

- Проследите на экране ПК сигналы. Если на осциллограмме отражено перемещение металлического предмета, датчик исправен. В противном случае нужно проводить комплексную диагностику.

Комплексное обследование

Описанные выше методы дают лишь односторонние сведения о состоянии датчика. Для получения исчерпывающей информации необходимо провести комплексное обследование. В него входит использование следующих приборов:

- Мультиметр. Он включает в себя функции омметра, вольтметра и амперметра, измеряя сопротивление, напряжение и силу тока соответственно. В расширенных версиях мультиметра могут быть представлены и иные функции.

- Мегаомметр. Отличается от обычного омметра тем, что сопротивление в цепи измеряется при больших значениях напряжения, которые искусственно создаются прибором.

- Измеритель индуктивности.

Перед началом комплексного обследования датчик нужно снять с двигателя, тщательно промыть и просушить. После этого можно начать измерение. Оно проводится только при комнатной температуре, чтобы показатели были наиболее точными.

Сначала проводятся измерения мультиметром. Далее измеряется показатель индуктивности цепи. В последнюю очередь используется мегаомметр.