С принципом работы автокомпрессора знаком практически каждый автовладелец. Недостаточно только просмотреть видео и почитать специализированные форумы, нужно ещё и разобраться во всех тонкостях его работы. Устройство автомобильного компрессора для шин совсем несложное, этот прибор предназначен для их накачивания.

компрессорный набор

Приобрести его нужно каждому владельцу авто, поскольку в процессе эксплуатации транспортного средства шины имеют свойство спускать. К выбору нужно подходить очень ответственно и не ориентироваться исключительно на стоимость устройства. Перед покупкой надо обязательно ознакомиться со всеми характеристиками, которым должен отвечать компрессор.

Мотор-компрессор ЭК-4Б вагонов метро

Мотор-компрессор ЭК-4Б предназначен для производства сжатого воздуха на вагоне и его нагнетания в главный резервуар с целью накопления.

Установлен под вагоном в его хвостовой части в районе второй тележки и крепится к специальным кронштейнам рамы кузова при помощи трех болтов с использованием резинометаллических втулок-амортизаторов.

Рис. 2.10. Компрессор. Общий вид и базовые составные части

Состоит из трех основных узлов — электродвигателя (1), компрессора (3) и редуктора (2). Осевая линия валов мотор-компрессора располагается поперек кузова вагона, а электродвигатель крепится к корпусу (картеру) компрессора при помощи шести болтов М16. Картер компрессора, отливаемый из серого чугуна, является деталью, на которой монтируются все остальные узлы. Доступ в корпус осуществляется через окна, закрываемые крышками. Связующим звеном между электродвигателем и компрессором является двухступенчатый редуктор.

Рис. 2.11. Работа компрессора

Устройство автомобильного компрессора

Важно всегда поддерживать давление в шинах на определённом уровне, чтобы эксплуатация автомобиля была удобной и безопасной. Эти нормы обычно прописаны в инструкции к машине.

Давление в покрышке становится меньше рекомендованного уровня по разным причинам. Головной болью для автовладельца становятся проколы шин, а также тот факт, что даже покупка качественной резины полностью не страхует от того факта, что сжатый воздух может рано или поздно начинать проникать через стенки покрышек.

Иногда нет возможности заехать на СТО и за короткий промежуток времени проверить состояние колёс, а при необходимости их подкачать. Поэтому покупка автомобильного компрессора (насоса для шин) станет оправданной. Устройство автокомпрессора очень простое. Он состоит из таких частей:

- Цилиндр.

- Манометр со шкалой.

- Двигатель, который и обеспечивает работу компрессора.

От качества этих деталей и будет зависеть функциональность выбранного прибора. Конструкция компрессора обычно простая и устройство приводится в действие при помощи двигателя. На сегодня большей популярностью пользуются поршневые компрессоры, которые гораздо удобней мембранных.

В свою очередь они бывают двух видов: стационарные (применяются обычно на автосервисах, также их часто используют для того, чтобы немного спускать колеса внедорожников во время езды по бездорожью), и переносные (их подключают к автомобилю в случае необходимости через прикуриватель или к самому аккумулятору).

Электродвигатель

Предназначен для создания крутящего момента на коленчатом валу компрессора.

Рис. 2.12. Двигатель мотор-компрессора. Составные части

Узел двигателя состоит из следующих элементов: электродвигателя (1), прессшпановой прокладки (2), малой (ведущей) шестерни (3), которая фиксируется на валу электродвигателя с помощью шпонки (7), упорной шайбы (4) и пластинчатой шайбы (5), а также двух болтов (6).

Электродвигатель ДК-408В представляет собой четырёхполюсную коллекторную машину постоянного тока с напряжением питания 750 В

мощностью 4,5

кВт

и частотой вращения якоря (вала двигателя) 1500

об/мин

.

Редуктор

Предназначен для уменьшения частоты вращения коленчатого вала компрессора при передаче на него крутящего момента с вала электродвигателя при одновременном увеличении крутящего момента на коленчатом валу.

Рис. 2.13. Редуктор мотор-компрессора

Редуктор выполнен в виде четырех косозубых цилиндрических шестерен. Шестерня (3) находится на валу электродвигателя и является ведущей, а шестерня (4) — на коленчатом валу компрессора и является ведомой. Шестерни (1) и (2) служат в качестве промежуточного звена и располагаются на отдельном эксцентриковом валу, ось которого находится ниже осей двух основных валов — электродвигателя и коленчатого вала компрессора. При этом с шестерней (3) входит в зацепление шестерня (2), а с шестерней (4) — шестерня (1).

Общее передаточное число редуктора — 3,9.

Примечания:

Передаточным числом редуктора называется отношение частоты ведущего вала к частоте ведомого, т.е. отношение частоты вращения вала электродвигателя к частоте вращения коленчатого вала компрессора.

Компрессор вагонов метро

Предназначен для непосредственного сжатия поступающего воздуха.

По устройству и принципу работы мотор-компрессор:

- поршневой, с кривошипно-шатунным механизмом

- с горизонтальным расположением цилиндров

- двухцилиндровый

- однорядный

- воздушного (естественного) охлаждения

- простого действия

- одноступенчатого сжатия

- низкого давления

- малой производительности

Режим работы — повторно-кратковременный с продолжительностью включения до 50 %.

Примечания:

Производительностью называется количество сжатого до давления нагнетания воздуха, которое создает компрессор за единицу времени (л/мин).

Основные технические характеристики:

- Давление нагнетания — не более 8,2 АТ

- Производительность расчетная — 700 л/мин

- Производительность (эффективная) — не менее 420 л/мин

- Частота вращения коленчатого вала (номинальная) — 385 об/мин

- Потребляемая мощность (мощность, затрачиваемая на вращение коленчатого вала компрессора) — 3,7 кВт

- Диаметр цилиндра — 112 мм

- Ход поршня — 92 мм

- Направление вращения коленчатого вала (если смотреть со стороны электродвигателя) — по часовой стрелке

- Масса мотор-компрессора в сборе — 313 кг

, из них компрессор вместе с редуктором — 104

кг

.

Основные неисправности кондиционера и их признаки

- Утечка хладагента. Фреон характеризуется высокой летучестью, а поэтому постепенно выветривается из системы при малейшей утечке. Даже на герметичной системе кондиционер нуждается в перезаправке каждые 3-5 лет. Чаще всего утечка возникает при повреждении сот конденсатора, от естественной потери эластичности резиновых уплотнений (колечки на трубках, обжимка шлангов, сальник вала компрессора).

- Обрыв муфты включения конденсатора. Нормальное сопротивление исправной обмотки – 4-6 Ом.

- Неисправность проводки, реле кондиционера. Чаще всего встречается банальное перегорание предохранителя и образование окислов на контактах.

- Засорение конденсатора. Главный признак неисправности – низкая производительность компрессора, повышенное давление в контуре высокого давления.

- Неисправность выключателя по высокому/низкому давлению в системе. Во всех современных системах применяется комбинированный датчик давления. Благодаря ШИМ-сигналу блок управления постоянно отслеживает фактическое давление в системе.

- Засорение испарителя. Через забитый испаритель в салон попадает меньший объем воздуха. Естественно, холодом из дефлекторов дуть кондиционер не будет.

- Залипание терморегулирующего вентиля.

- Выход из строя комперссора. Случается по причине естественного износа либо работы без масла.

Часто компрессор не включается после долгого простоя. Поэтом, если вы задаетесь вопросом, можно ли включать кондиционер в машине зимой, ответ однозначно утвердительный. Периодическое включение позволяет разогнать масло по системе, смазать элементы компрессора. Общеизвестен факт, что кондиционер сушит воздух, а поэтому зимой помогает избежать запотевания стекол.

Устройство компрессора вагонов метро

Компрессор представляет собой картер (корпус) (рис. 2.14), в котором в двух шариковых подшипниках вращается двухколенный коленчатый вал (1). Подшипник (2) вмонтирован в кольцевую расточку торцевой стенки внутри картера, а подшипник (12) — в съемную крышку (8), которая крепится к картеру с торца через прессшпановую прокладку (10) четырьмя болтами и имеет прилив в виде втулки под болт подвески, а также штуцер, закрываемый пробкой (11), необходимый для вентиляции картера. Внутренние кольца подшипников (вместе с ведомой шестерней (4)) поджимаются упорными шайбами (5), а их болты (7) контрятся пластинчатыми шайбами (6). Внешнее кольцо подшипника (12) фиксируется в крышке (8) с помощью стопорного кольца (9).

Рис. 2.14. Коленчатый вал и опорные подшипники

К каждой шейке коленчатого вала крепится (рис. 2.15) шатун (21), имеющий разъемную головку (18), скрепляющуюся двумя шатунными болтами (15) через прокладки (16) и разбрызгиватель (17). Болты завинчиваются гайками (19) и стопорятся шплинтами (20). При сборке нижней головки используются направляющие штифты (22). Нижняя головка в сборе с заливкой (23) представляет собой нижний шатунный подшипник. В верхнюю головку шатуна (14) запрессовывается бронзовая втулка (13), являющаяся верхним шатунным подшипником для поршневого пальца, при помощи которого поршень соединяется с шатуном.

Рис. 2.15. Составные части шатуна

Каждый поршень (1) (рис. 2.16) с внешней стороны имеет четыре кольцевых канавки (ручья) для четырех поршневых колец. Из них ближайшие к днищу поршня предназначены для компрессионных колец (2), изготовленных из чугуна, а две других канавки используются для маслосъемных колец (3), выполненных из капрона или алюминиевого сплава. Одно из этих колец устанавливается сразу за двумя компрессионными, а второе маслосъемное кольцо размещается на юбке поршня. Требуемая упругость маслосъемных колец обеспечивается волновыми пружинными эспандерами (6), которые закладываются в канавки поршня под кольца. Подвижное соединение шатуна с поршнем обеспечивается установкой поршневого пальца (4), который фиксируется двумя стопорными кольцами (5).

Рис. 2.16. Поршень компрессора

Оба поршня размещаются в блоке цилиндров (4) (рис. 2.17), который крепится к картеру шестью шпильками М14 (1) через прессшпановую прокладку (2) с использованием двух направляющих штифтов (3). На шпильки навинчиваются гайки (6) с пружинными шайбами (5).

Рис. 2.17. Блок цилиндров

Блок цилиндров завершается крышкой клапанной коробки (17), между нею и блоком цилиндров размещается сама клапанная коробка (9). Крепление крышки и клапанной коробки к блоку цилиндров производится шестью шпильками М16 (7) через уплотнительные прокладки (8) и (15), изготовленные из прессшпана или паронита с использованием направляющего штифта (16). На шпильки навинчиваются гайки (19) с пружинными шайбами (18).

Крышка клапанной коробки изнутри разделена на две обособленных полости — всасывающую, находящуюся снизу и заканчивающуюся снаружи входным штуцером (А) и нагнетательную, находящуюся сверху и заканчивающуюся снаружи выходным штуцером (В). Крышка и блок цилиндров с внешней стороны снабжены ребрами для усиления теплоотдачи.

Примечание:

При вращении коленчатого вала шатунная шейка совершает круговое движение, так же, как и нижняя головка шатуна. При этом верхняя головка шатуна и поршни совершают возвратно-поступательное движение. Движение, которое совершает шатун в целом, называется плоским.

Клапанная коробка вагонов метро

Клапанная коробка представляет собой две стальных плиты (1), между которыми в углублениях размещаются двенадцать стальных упругих пластин (3). Каждый клапан образует группа из трех пластин — таким образом, каждый цилиндр компрессора снабжен одним блоком из трех всасывающих клапанов (снизу) и одним блоком из трех нагнетательных клапанов (сверху). Фиксация пластины между плитами осуществляется при помощи шпонок (2). Сами плиты соединяются между собой посредством двух винтов (4) с гайками (5)

Рис. 2.18. Узел клапанов

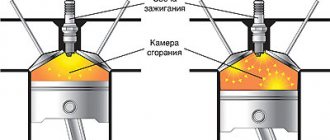

Работу клапанной коробки иллюстрирует схема.

Рис. 2.19. Работа клапанов

При неработающем компрессоре (рис. 2.19) его поршни (3) неподвижны, пластины всасывающего (1) и нагнетательного (2) клапанов занимают свободное (вертикальное) положение. При работе компрессора работу каждого цилиндра можно разделить на два такта — всасывания и нагнетания.

При всасывании воздуха в цилиндр объем под поршнем увеличивается (при этом поршень на рис. 2.19 движется влево), и пластины всасывающего клапана, прижимаясь к упорному бурту, прогибаются и пропускают воздух в цилиндр. В это же время пластины нагнетательного клапана, также прогибаясь, еще более плотно прижимается к седлу, тем самым исключая попадание воздуха из нагнетательного патрубка обратно в компрессор.

При нагнетании воздуха объем под поршнем уменьшается — происходит сжатие — на рис. 2.19 это соответствует движению поршня вправо. Упругое усилие пластины нагнетательного клапана рассчитано так, что она начинает отгибаться от седла, когда давление в цилиндре становится равным расчетному давлению нагнетания — при этом уже пластины всасывающих клапанов оказываются плотно прижаты к своим седлам. Таким образом, действие пластин нагнетательного клапана аналогично действию пластин всасывающего клапана.

Использование двигателя. Преимущества и недостатки

Современные ТРД практически не оснащаются центробежными компрессорами. В сравнение с осевым у центробежного компрессора каждая ступень сжатия более эффективная, но общее КПД при этом ниже. Это объясняется тем, что многоступенчатые центробежные компрессоры имеют очень сложную конструкцию и большие габариты, что увеличивает и их вес, тогда как многоступенчатость осевых компрессоров – не проблема. Именно поэтому они нашли широкое применение не в авиации, а «на земле» в силовых установках, используемых в системах вентиляции, на газотранспортных магистралях и т.д. Из самолетов, на которых использовались реактивные двигатели с центробежными компрессорами, можно отметить HeS 3, которым был оснащен первый реактивный самолет, английский Power Jets W.1, который использовался в первом британском истребителе, Rolls-Royce Nene, ставшим в последствии прототипом советского РД-45. Использование таких двигателей было характерным для «зари» авиастроения, сейчас же практически везде используются двигатели с осевыми компрессорами.

Несмотря на то, что реактивные двигатели устанавливаются на большинстве современных самолетов, все же и они далеко не идеальные. Есть у них и недостатки: высокая себестоимость и повышенный расход топлива. Первый недостаток объясняется тем, что для изготовления отдельных элементов реактивного двигателя нужны сверхпрочные и жаростойкие материалы, которые бы могли работать при очень высоких давлениях и температурах. Что касается расхода топлива, он действительно выше, чем, например, у его ближайшего «родственника» турбовинтового двигателя, ну а от расхода топлива напрямую зависит стоимость перелетов. Поэтому в случаях, когда нет необходимости развивать сверхзвуковые скорости, самолеты оснащаются ТВД, что дает возможность снизить цены на перелет. В основном это пассажирские и грузовые самолеты, которые летают на большие расстояния. А вот в военной авиации практически всегда используются ТРД, ведь здесь не так важна экономия, как скорость.

Смазка компрессора вагонов метро

Для смазки компрессора применяется компрессорное масло К-12 (для зимы) или К-19 (для лета). Масло объемом 2,5 л

заливается в картер через горловину в его верхней части. Уровень масла определяется по маслоуказателю, который представляет собой щуп, вмонтированный в винтовую пробку. Она вкручивается в резьбовое отверстие, расположенное на задней стенке картера (с противоположной от блока цилиндров стороны) и использующееся для подлива масла в картер.

Рис. 2.20. Маслоуказатель компрессора

Смазка трущихся частей компрессора — барботажная, осуществляется с помощью двух разбрызгивателей (2) (рис. 2.21), установленных в разъемах нижних шатунных головок. При вращении коленчатого вала эти части шатунов совершают круговое движение, при этом ребристая поверхность разбрызгивателя, погружаясь в масло, разбрызгивает его при последующем перемещении вверх. Таким образом, внутри картера создается масляный туман. Этой масляной взвесью и смазываются нижние шатунные подшипники (1) и все остальные трущиеся части компрессора. Смазка зубчатой передачи редуктора происходит за счет двух нижних шестерен промежуточного звена, погруженных в масляную ванну.

Рис. 2.21. Разбрызгиватель компрессора

Примечание:

При постановке состава в депо машинист обязан проверить на ощупь степень нагрева картера компрессора — он должен быть тёплым или горячим, но не обжигающим руку. Следует проверить надежность крепления мотор-компрессора и состояние всех его узлов. Также необходимо обратить внимание на целостность двух предохранительных тросов, опоясывающих мотор-компрессор снизу и служащих для предотвращения его падения на путь в случае излома элементов подвески.

Определение производительности компрессора

Производительностью компрессора называется величина, равная объему сжимаемого за единичное время (1 минуту) воздуха. Производительность подразделяют на теоретическую (равна 700 литрам в минуту) и эффективную (равна 420 литрам в минуту). Последняя всегда меньше первой из-за наличия в цилиндрах компрессора мертвого пространства, наличия противодавления в пространстве под поршнем, а также упругого сопротивления пластинчатых клапанов, гидросопротивлению при всасывании и нагнетании и потерям на трение при вращении коленчатого вала.

Примечание:

Мертвым пространством (воздушной подушкой) называется свободное пространство между днищем поршня и клапанной коробкой. Оно образуется из-за того, что поршень в своем верхнем положении (положении окончания фазы нагнетания) не доходит до клапанной коробки — между ними сохраняется постоянный зазор. После нагнетания воздух, оставшийся в образовавшейся воздушной подушке, имеет давление, равное давлению нагнетания. Чем оно выше, тем больший ход поршня требуется для того, чтобы расширить оставшийся под поршнем воздух до атмосферного, т.к. только в этот момент открывается всасывающий клапан.

Рис. 2.22. Схема возникновения мертвого пространства

- 1. Определение производительности в эксплуатации

Для этого необходимо при включившихся МК на всем составе засечь по манометру прирост давления воздуха в напорной магистрали за одну минуту их работы. Этот прирост должен составлять не менее 1 АТ

. Это говорит о том, что все МК на составе работоспособны и имеют расчетную эффективную производительность:

Q = Vнм x (Pкон-Pнач) / t

Здесь Q — производительность, Vнм — объем напорной магистрали (420 л

), Pкон — избыточное давление по окончании замера (1

АТ

), Pнач — избыточное давление в начале замера (0

АТ

), t — время испытания (1

мин

).

- 2. Определение производительности на отдельном вагоне

Выполняется в ТР-2 после замены клапанной коробки или в ТР-3 после ремонта самого МК. Для этого необходимо на порожнем вагоне закрыть концевые краны напорной и тормозной магистралей, соединить все воздушные магистрали между собой, ручку крана машиниста перевести во второе (поездное) положение и при закрытых дверях включить МК. При этом время его работы до достижения давления воздуха 8 АТ

в напорной и других воздушных магистралях вагона должно составлять не более 8 минут.

- 3. Определение производительности методом двух резервуаров.

Рис. 2.23. Определение производительности методом двух резервуаров

Производится при изготовлении нового МК, а также в случае его ремонта на заводе-изготовителе. Для этого следует закрыть все краны, включить МК и, после увеличения давления воздуха в I резервуаре до 8 АТ

, открыть полностью кран 3, а кран 1 приоткрыть так, чтобы величина давления в I резервуаре сохранилась постоянной — 8

АТ

. После этого необходимо полностью открыть кран 2, а кран 3 полностью закрыть. При этом ведется наблюдение за величиной давления воздуха во II резервуаре — за 1 минуту она должна вырасти не менее, чем на 1,5

АТ

.

Причины снижения эффективной производительности:

- Засорение воздушного фильтра компрессора

- Неплотная посадка пластин клапанов на свои седла

- Излом пластин клапанов или их подгар

- Износ компрессионных колец поршней

- Пробой уплотнительных прокладок клапанной коробки

- Неплотность в соединении выходного штуцера крышки с накидной гайкой трубопровода напорной магистрали.

Мотор-компрессоры, мотор-вентиляторы и мотор-насосы

Мотор-компрессоры и мотор-вентиляторы э.п.с. постоянного тока, различаясь по назначению, мощности, характеристикам, имеют много общих элементов конструкции. Все двигатели компрессоров и вентиляторов являются одноколлекторными, четырехполюсными с последовательным возбуждением Последовательное возбуждение обусловливает наи более простую схему включения двигателя, большие пусковые моменты и высокую перегрузочную способность. Двигатели последовательного возбуждения обладают также лучшими свойствами при неустановившихся процессах работы оборудования. Для повышения стабильности работы в условиях значительных колебаний напряжения в контактной сети и улучшения пусковых характеристик магнитные системы двигателей выполняют обычно слабо насыщенными. Обмотки полюсов и якорей изготовляют чаще всего из медного провода с изоляцией классов А, В, Н и Р.

Для мотор-компрессоров, мотор-вентиляторов и мотор-насосов э.п.с. переменного тока отечественного производства в качестве привода применяют трехфазные асинхронные двигатели тягового исполнения1: АП81-4, АС81-6, АП82-4,

АС82-4, АЭ-92-402, АОСВ72-6, ДОЖ42-2, АОМ42-2, АОМ32-4. Они имеют литые чугунные (чаще всего) или сварные стальные остовы, в которых закреплены сердечники, набранные из листов электротехнической стали. Листы сердечника оксидированы или покрыты лаком. В пазах сердечника статора уложена двухслойная, петлевая (чаще) или однослойная обмотка. Обмотка обладает высокой стойкостью против вибрации и тряски Достигается это надежной изоляцией пазовых частей обмотки, тщательным пропитыванием ее термореактивными лаками и надежным креплением головок лобовых частей катушек к бандажным кольцам. Сердечники статоров имеют надежное стопорение: болтовые соединения снабжены пружинными или стопорными шайбами, предотвращающими самопроизвольное ослабление крепления.

Сердечник ротора набран из листов электротехнической стали, не покрытых лаком. В его пазы залит или сплав, состоящий из 96% силумина и 4% меди, или алюминий. Защитные пазы ротора вместе

1 Буквы и цифры означают- А — асинхронный, П — повышенный пусковой момент, С — повышенное скольжение, О — обдуваемый, Д — двигатель, Ж — железнодорожный, Э-электровозный, М-морской, В — со специальным валом Первая цифра после букв указывает номер диаметра статора, вторая — номер длины статора, третья — число полюсов с торцовыми кольцами образуют коротко-замкнутую обмотку типа беличьего колеса Торцовые лопасти ротора служат вентилятором, охлаждающим двигатель. Литые клетки обмоток роторов значительно лучше противостоят вибрациям, чем сварные медные. Посадка сердечника ротора на валу прессовая со шпонкой. Вал ротора вращается в шариковых подшипниках, закрепленных в подшипниковых щитах из стального литья. Воздушный зазор между статором и ротором делают максимальным возможным (0,35- 0,75 мм).

Литые остовы и подшипниковые щиты обеспечивают большие вибростойкость и ударостойкость, чем сварные Сварные остовы и подшипниковые щиты изготовляют из сталей 10, 15, 20 или мостовой М16С, обеспечивающих стойкость сварных швов при пониженных температурах.

Мотор-компрессоры э п с. состоят из двигателей и компрессоров. Двигатель и компрессор монтируют либо в виде одного агрегата (например, двигатель ДК-406 и компрессор Э-400), либо на одной общей чугунной плите (компрессоры КТ-6 и Э-500).

Компрессор всегда должен быть в состоянии пополнить сжатым воздухом главные резервуары. Все электровозы по соображениям надежности оборудуют резервными мотор-компрессорами На электросекциях пригородных железных дорог и метрополитенов необходимости в этом нет, так как они работают в составе из нескольких единиц, что само по себе создает достаточный резерв. При отсутствии резервного компрессор работает с коэффициентом продолжительности включения (ПВ) не выше 0,3, а при наличии резервного — с ПВ равным 0,5.

Мощность двигателя определяют исходя из подачи <2 компрессора и того противодавления, на которое он рассчитан. Для выбора типа и определения подачи <2 = <2ср/ПВ (здесь <�эср — средний расход воздуха в одном составе, л/мин) компрессора необходимо знать расход воздуха в составе средней или максимальной длины. Расход воздуха определяют в объемном измерении, приведенном к свободному состоянию, т. е. при давлении в 0,1 МПа и средней внешней температуре, равной нулю.

Номинальная мощность двигателя постоянного тока, кВт,

ношение максимального вращающего момента при симметричном и номинальном напряжении к максимальному при несимметричной нагрузке, равное 1,2-1,5, /сн — отношение минимального возможного напряжения к номинальному; — перегрузочная способность двигателя при номинальных условиях, равная 1,8-2,4.

где (2 — подача компрессора, л/мин (здесь <2 = С2с.р/ПВ, <2ср — средний расход воздуха в одном составе); рвс и Риаг — давление соответственно всасываемого и нагнетающего воздуха; Рк — необходимая мощность для привода компрессора; Нном и /ном — соответственно напряжение и ток двигателя; Я — коэффициент подачи, учитывающий потери воздуха при всасывании и нагнетании, для двухступенчатых компрессоров он равен 0,68-0,78, для одноступенчатых — 0,58-0,74; — индикаторный изотер мический к.п.д (для двухступенчатых компрессоров Т1из равен 0,72 и для одноступенчатых — 0,67); 1г)м — механический к.п д., равный 0,8-0,85; т|д — к.п.д. электродвигателя.

Если для привода компрессора применяют асинхронный двигатель, то расчетная номинальная мощность, кВт,

^*ном а == ^нк^чАа1 (б-н^н) >

где — минимальная необходимая перегрузочная способность двигателя при работе на э.п.с., равная 1,3-1,4; Яа — от

На э.п.с. получили распространение только поршневые компрессоры двух ВИДОВ’ с частотой вращения на коленчатом валу до 250 и 800 об/мин. В первом случае компрессор соединяют с двигателем зубчатой передачей, а во втором их валы соединяют муфтой.

Электровозы при номинальном давлении воздуха в главных резервуарах до 1,0 МПа оборудованы двухступенчатыми компрессорами, в которых предусмотрено промежуточное охлаждение воздуха в змеевиках или холодильниках. При этом в главные резервуары поступает сжатый воздух, температура которого ниже, чем в одноступенчатом компрессоре; улучшается также объемный к.п.д. подачи воздуха и уменьшается потребление энергии компрессором, что позволяет снизить мощность двигателя.

На электросекциях, где номинальное давление в главных резервуарах не превышает 0,8 МПа, применяют одноступенчатые компрессоры.

Рис. 144. Электродвигатель НБ-431П компрессора электровозов ВЛ10, ВЛ10У, ВЛ11.

1 — кронштейн щеткодержателя; 2 — коллекторная пластина, 3 и 9 — подшипниковые щиты, 4 — передняя нажимная шайба; 5 — сердечник полюса; 6-остов, 7 — сердечник якоря; 8 — задняя нажимная шайба; 10 — обмотка якоря, И — вал; 12 — катушка добавочного полюса, 13 — катушка главного полюса; 14 — сердечник главного полюса

| Показатель | Электродвигатель типа | |||||

| НБ-431 | АЭ-92-402* | 548А | 110-2135/4 | ДК-406А | АОСВ-72 6 | |

| Серия э п с | влю, ВЛ10у, ВЛ11 | ВЛ80\ В Л 80е, ВЛ80Р | ЭР9М, ЭР9Р | ЧС41 | ЭР 2 | ЭР9П |

| Мощность на валу, кВт | 21 | 40 | 5 | 17 | 6,2 | 14 |

| Напряжение, В Частота вращения, | 3000 | 380 | 220/380 | 220 | 1500 | 220/380 |

| об/мин | 440 | 1425 | 975 | 2800 | 1050 | 900 |

| Кпд. Класс изоляции обмотки | 0,786 | 0,855*2 | 0,8 | — | — | 0,8 |

| статора | А | Н | В | А | В | В |

| Масса, кг | 1085 | 390-400 | 310 | 300 | 650*3 | 447*3 |

| * Этот электродвигатель с компрессором | применяют и для привода вентилятора *2 | сое ф = 0,79 | *3 Вместе | |||

Характеристики некоторых электродвигателей (рис. 144) компрессоров приведены в табл. 11.

Мотор-вентиляторы состоят из двигателей и вентиляторов (рис. 145) центробежных радиального (на электровозах отечественного производства) или аксиального (на электровозах Ф, ЧС2 и др.) исполнения. Колесо вентиляторов радиального типа насаживают на конец вала 2 двигателя 3, а корпус (кожух) вентилятора укрепляют на фундаментной плите, к которой прикреплен и двигатель. Центробежные радиальные вентиляторы имеют сварные рабочие колеса 5, состоящие из несущего и вспомогательного дисков, лопаток и втулки. Колесо помещено в спиральный улиткообразный кожух 6 При вращении колеса его лопатки приводят в движение воздух, находящийся между ними, воздух под действием центробежной силы поступает в кожух и далее через выходное отверстие 1 в нагнетательный трубопровод.

При выбрасывании воздуха в трубопровод внутри колеса создается вакуум, что вызывает приток наружного воздуха через всасывающее отверстие 7 Со стороны трубопровода колеса создается напор, необходимый для сообщения скорости и преодоления сопротивления перемещению воздуха по патрубкам и каналам вентиляционной системы и внутри тяговых двигателей. Для современных тяговых двигателей электровозов требуется 70-100 м3 воздуха в 1 мин С учетом утечек воздуха подача вентилятора, например, на шестиосных электровозах должна быть 500-720 м3/мин. Ограниченность места в кузове не позволяет выполнить один вентилятор с такой высокой подачей. Поэтому на электровозах для вентиляции тяговых двигателей обычно устанавливают два или три вентилятора.

На электровозах постоянного тока электродвигатели вентиляторов служат также приводами генераторов управления 4.

Мощность двигателя опеределяется требуемой подачей вентилятора. Исходными данными являются количество воздуха (2, необходимое для охлаждения оборудования, и напор Я. Для одного вентилируемого тягового двигателя д = д’двЯ; Я = Ядв + 2ЯСТ + 2 ядин,

где <2’дв — расход воздуха на один тяговый двигатель; X — коэффициент, учитывающий утечки воздуха на пути к двигателю, равный 1,1 -1,2; Яст и Ядив — соответственно статические и динамические потери напора в воздухопроводах.

По найденным значениям <3 и Я выбирают параметры вентилятора и его конструкцию. Мощность на валу двигателя, кВт,

Р = 0,736М2Я/(60т1в 75),

где Т1в — к.п.д. вентилятора; для вентиляторов типа ВРС № 8 г)в = 0,45 -Ь 0,55 и вентиляторов типа ЦАГИ т|в = 0,5 -г—г- 0,7.

Чтобы улучшить условия работы подшипников двигателя и колеса вентилятора, собранные агрегаты подвергают динамической балансировке в специальной установке.

Рис. 145 Электродвигатель ТЛ-110М с вентилятором Ц13-50 и генератором управления НБ-І10 (или ДК-405К) электровозов ВЛ10 и ВЛ10′

Для вентиляторов пассажирских помещений электропоездов применяют двигатели постоянного тока типа П-11 Двигатель имеет два главных полюса с катушками параллельного возбуждения и стабилизирующей последовательной обмоткой, что обеспечивает наиболее устойчивые характеристики, и один добавочный полюс. Двигатель рассчитан на напряжение 50 В и ток 8,7 А, частота его вращения 2800 об/мин, мощность 0,5 кВт.

Характеристики двигателей вентиляторов электровозов приведены в табл. 12.

Мотор-насосы устанавливают на э.п.с. переменного тока. Приводами основных насосов являются трехфазные асинхронные двигатели (или однофазные конденсаторные на электровозах ЧС4), а вспомогательных — двигатели постоянного тока (обычно П-11 и др.), получающие питание от аккумуляторных батарей. Асинхронные двигатели относятся к обдуваемым машинам и чаще всего имеют вертикальное исполнение без лап, со свободным концом вала, расположенным внизу. Применяют также асинхронные

Рис. 146. Продольный разрез электронасоса 4ТТ-63/10.

1 — патрубок всасывающий,

2 — гайка; 3 — шайба стопорная, 4 — колесо рабочее,

5 — аппарат направляющий,

6 — пробка, 7, 17 — щиты подшипниковые, 8 — шариковый подшипник, 9 — кольцо стопорное; 10 — корпус, 11 — статор, 12 — ротор, 13 — коробка выводов; 14 — выводы, 15 — болт заземления; 16 — винт стопорный

Электродвигатель типа

| НБ-430А | ТЛ-110М | АП-82-4 | 1А-3432/4 | 1А-2732/4 | |

| Серия электровоза | ВЛ8, ВЛ23 | ВЛ10, ВЛ10* | В Л 60* | ЧС2 | ЧС4Т |

| Мощность, кВт | 37,2 | 53,1 | 55 | 17 | 25 |

| Номинальное напряжение, В | 3000 | 3000 | 380 | 3000 | 220 |

| Частота вращения, об/мин | 875 | 990 | 1460 | 1450 | 1800 |

| К. п. д. | — | 0,873 | 0,905 | — | — |

| Класс изоляции | А | В/р*2 | В | А | А |

| Масса, кг | 1406* | 1150* | 400 | 930* | 340 |

| * Вместе с вентилятором | *2 Для катушек полюсов | ||||

двигатели специального исполнения, станина которых служит корпусом насоса Такие агрегаты называют электронасосами.

Электронасос (рис. 146) предназначен для перекачивания трансформаторного масла в системе охлаждения тягового трансформатора Масло из бака трансформатора поступает на рабочее колесо насоса, где под влиянием полученной кинетической энергии проходит через каналы выпрямляющего аппарата и по кольцевому каналу поступает на выпрямляющие лопатки корпуса. Они выпрямляют поток и поворачивают его в сторону нагнетательного патрубка. Под влиянием избыточного давления часть жидкости из тыльной пазухи колеса поступает в двигатель, омывает лобовые части статора, смазывает подшипники и через отверстия в валу и обтекатель возвращается во всасывающую полость рабочего колеса. Циркуляция масла внутри двигателя приводит к интенсивному отбору тепла от статора.

⇐Системы вспомогательных машин | Электровозы и электропоезда | Делители напряжения и расщепители фаз⇒