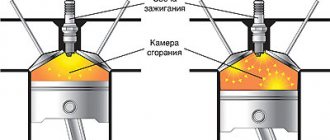

ДВС, работающий по циклу Отто: 1 — такт впуска топливо-воздушной смеси; 2 — такт сжатия и воспламенения смеси; 3 — такт расширения сгорающей смеси; 4 — такт выпуска продуктов горения Схема: двухтактный двигатель внутреннего сгорания с резонаторной трубой

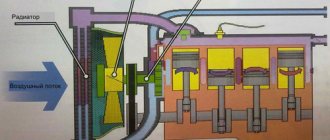

четырёхтактный рядный четырёхцилиндровый двигатель внутреннего сгорания

Дви́гатель вну́треннего сгора́ния (ДВС)

— двигатель, в котором топливо сгорает непосредственно в рабочей камере (

внутри

) двигателя. ДВС преобразует тепловую энергию от сгорания топлива в механическую работу.

По сравнению с двигателями внешнего сгорания ДВС:

- не имеет дополнительных элементов теплопередачи — топливо само образует рабочее тело;

- компактнее, так как не имеет целого ряда дополнительных агрегатов;

- легче;

- экономичнее;

- потребляет топливо, обладающее весьма жёстко заданными параметрами (испаряемостью, температурой вспышки паров, плотностью, теплотой сгорания, октановым или цетановым числом), так как от этих свойств зависит сама работоспособность ДВС.

Содержание

- 1 История создания

- 2 Виды двигателей внутреннего сгорания

- 3 Октановое число топлива

- 4 Отношение диаметра цилиндра к ходу поршня

- 5 Бензиновые 5.1 Бензиновые карбюраторные

- 5.2 Бензиновые инжекторные

- 10.1 Турбонагнетание

Асинхронный двигатель и стирлинг

Сегодня на рынке представлены асинхронные машины, большей частью которых являются элетрические. Асинхронный механизм преобразовывает электрическую энергию в механическую.

Основные их достоинства:

- простота изготовления и относительно низкая стоимость;

- высокая надежность;

- эксплуатационные затраты небольшие.

Формула кпд рассчитывается следующим образом: η = P2 / P1 = (P1 — (Pоб — Pс — Pмх — Pд)) / P1, где Роб =Pоб1 + Роб2 – общие потери в обмотках асинхронного мотора. Для большинства современных механизмов такого типа, коэффициент достигает 80 – 90%.

Еще одним двигателем внутреннего сгорания, который может работать от любого источника тепла, является двигатель Стирлинга.

Следует учесть, что такие механизмы используют на космических аппаратах и современных подводных лодках.

Он работает при любых температурах, не требует дополнительных систем для запуска, при этом их коэффициент полезного действия выше на 50-70, чем обычных двигателей.

История создания

В 1807 г. французско-швейцарский изобретатель Франсуа Исаак де Риваз построил первый поршневой двигатель, называемый часто двигателем де Риваза[en]. Двигатель работал на газообразном водороде, имея элементы конструкции, с тех пор вошедшие в последующие прототипы ДВС: поршневую группу и искровое зажигание. Кривошипно-шатунного механизма в конструкции двигателя ещё не было.

Газовый двигатель Ленуара, 1860 года.

Первый практически пригодный двухтактный газовый ДВС был сконструирован французским механиком Этьеном Ленуаром в 1860 году. Мощность составляла 8,8 кВт (11,97 л. с.). Двигатель представлял собой одноцилиндровую горизонтальную машину двойного действия, работавшую на смеси воздуха и светильного газа с электрическим искровым зажиганием от постороннего источника. В конструкции двигателя появился кривошипно-шатунный механизм. КПД двигателя не превышал 4,65 %. Несмотря на недостатки, двигатель Ленуара получил некоторое распространение. Использовался как лодочный двигатель.

Познакомившись с двигателем Ленуара, осенью 1860 года выдающийся немецкий конструктор Николаус Аугуст Отто с братом построили копию газового двигателя Ленуара и в январе 1861 года подали заявку на патент на двигатель с жидким топливом на основе газового двигателя Ленуара в Министерство коммерции Пруссии, но заявка была отклонена. В 1863 году создал двухтактный атмосферный двигатель внутреннего сгорания. Двигатель имел вертикальное расположение цилиндра, зажигание открытым пламенем и КПД до 15 %. Вытеснил двигатель Ленуара.

Четырёхтактный двигатель Отто 1876 года.

В 1876 г. Николаус Август Отто построил более совершенный четырёхтактный газовый двигатель внутреннего сгорания.

В 1880-х годах Огнеслав Степанович Костович в России построил первый бензиновый карбюраторный двигатель.

Мотоцикл Даймлера с ДВС 1885 года

В 1885 году немецкие инженеры Готтлиб Даймлер и Вильгельм Майбах разработали лёгкий бензиновый карбюраторный двигатель. Даймлер и Майбах использовали его для создания первого мотоцикла в 1885, а в 1886 году — на первом автомобиле.

Немецкий инженер Рудольф Дизель стремился повысить эффективность двигателя внутреннего сгорания и в 1897 предложил двигатель с воспламенением от сжатия. На Эммануила Людвиговича Нобеля в Петербурге в 1898—1899 Густав Васильевич Тринклер усовершенствовал этот двигатель, использовав бескомпрессорное распыливание топлива, что позволило применить в качестве топлива нефть. В результате бескомпрессорный двигатель внутреннего сгорания высокого сжатия с самовоспламенением стал наиболее экономичным стационарным тепловым двигателем. В 1899 на построили первый дизель в России и развернули массовое производство дизелей. Этот первый дизель имел мощность 20 л. с., один цилиндр диаметром 260 мм, ход поршня 410 мм и частоту вращения 180 об/мин. В Европе дизельный двигатель, усовершенствованный Густавом Васильевичем Тринклером, получил название «русский дизель» или «Тринклер-мотор». На всемирной выставке в Париже в 1900 двигатель Дизеля получил главный приз. В 1902 Коломенский завод купил у Эммануила Людвиговича Нобеля лицензию на производство дизелей и вскоре наладил массовое производство.

В 1908 году главный инженер Коломенского завода Р. А. Корейво строит и патентует во Франции двухтактный дизель с противоположно-движущимися поршнями и двумя коленвалами. Дизели Корейво стали широко использоваться на теплоходах Коломенского завода. Выпускались они и на заводах Нобелей.

В 1896 году Чарльз В. Харт и Чарльз Парр разработали двухцилиндровый бензиновый двигатель. В 1903 году их фирма построила 15 тракторов. Их шеститонный #3 является старейшим трактором с двигателем внутреннего сгорания в Соединенных Штатах и хранится в Смитсоновском Национальном музее американской истории в Вашингтоне, округ Колумбия. Бензиновый двухцилиндровый двигатель имел совершенно ненадёжную систему зажигания и мощность 30 л. с. на холостом ходу и 18 л. с. под нагрузкой[1].

Дэн Элбон с его прототипом сельскохозяйственного трактора Ivel

Первым практически пригодным трактором с двигателем внутреннего сгорания был американский трёхколёсный трактор lvel Дэна Элборна 1902 года. Было построено около 500 таких лёгких и мощных машин.

Двигатель, использованный братьями Райт в 1910 году

В 1903 году состоялся полёт первого самолёта братьев Орвила и Уилбура Райт. Двигатель самолёта изготовил механик Чарли Тэйлор. Основные части двигателя сделали из алюминия. Двигатель Райт-Тэйлора был примитивным вариантом бензинового инжекторного двигателя.

На первом в мире теплоходе — нефтеналивной барже «Вандал», построенной в 1903 году в России на Сормовском , были установлены три четырёхтактных двигателя Дизеля мощностью по 120 л. с. каждый. В 1904 году был построен теплоход «Сармат».

В 1924 по проекту Якова Модестовича Гаккеля на Балтийском судостроительном заводе в Ленинграде был создан тепловоз ЮЭ2 (ЩЭЛ1).

Практически одновременно в Германии по заказу СССР и по проекту профессора Ю. В. Ломоносова по личному указанию В. И. Ленина в 1924 году на немецком заводе Эсслинген (бывш. Кесслер) близ Штутгарта построен тепловоз Ээл2 (первоначально Юэ001).

Виды двигателей внутреннего сгорания

Поршневой ДВС

Роторный ДВС

Газотурбинный ДВС

- Поршневые двигатели — камерой сгорания служит цилиндр, возвратно-поступательное движение поршня с помощью кривошипно-шатунного механизма преобразуется во вращение вала.

- Газовая турбина — преобразование энергии осуществляется ротором с клиновидными лопатками.

- Роторно-поршневые двигатели — в них преобразование энергии осуществляется за счёт вращения рабочими газами ротора специального профиля (двигатель Ванкеля).

ДВС классифицируют:

- по назначению — на транспортные, стационарные и специальные.

- по роду применяемого топлива — лёгкие жидкие (бензин, газ), тяжёлые жидкие (дизельное топливо, судовые мазуты).

- по способу образования горючей смеси — внешнее (карбюратор) и внутреннее (в цилиндре ДВС).

- по объёму рабочих полостей и весогабаритным характеристикам — лёгкие, средние, тяжёлые, специальные.

Помимо приведённых выше общих для всех ДВС критериев классификации существуют критерии, по которым классифицируются отдельные типы двигателей. Так, поршневые двигатели можно классифицировать по количеству и расположению цилиндров, коленчатых и распределительных валов, по типу охлаждения, по наличию или отсутствию крейцкопфа, наддува (и по типу наддува), по способу смесеобразования и по типу зажигания, по количеству карбюраторов, по типу газораспределительного механизма, по направлению и частоте вращения коленчатого вала, по отношению диаметра цилиндра к ходу поршня, по степени быстроходности (средней скорости поршня).

сборник задач по теплотехнике / ГЛАВА 5

ГЛАВА

5

ДВИГАТЕЛИ

ВНУТРЕННЕГОСГОРАНИЯ

§ 5.1. ПАРАМЕТРЫ, ХАРАКТЕРИЗУЮЩИЕ РАБОТУ ДВИГАТЕЛЯ

Среднее индикаторное давление и индикаторная мощность.

Под средним индикаторным давлением

pi

понимают такое условное постоянное давление, которое, действуя на поршень в течение одного рабочего хода, совершает работу, равную индикаторной работе газов в цилиндре за рабочий цикл.

Согласно определению, среднее индикаторное давление (Па) равно отношению индикаторной работы Li

газов за цикл к единице рабочего объема

Vh

цилиндра, т. е.

. (5.1)

При наличии индикаторной диаграммы, снятой с двигателя (рис. 5.1), среднее индикаторное давление можно определить по формуле

. (5.2)

где F

— полезная площадь индикаторной диаграммы, м2;

l

— длина индикаторной диаграммы, м;

т

— масштаб давления индикаторной диаграммы, Па/м.

Среднее индикаторное давление при полной нагрузке у четырехтактных карбюраторных двигателей 8·105…12·105 Па, у четырехтактных дизелей — 7,5·105…10·105 Па, у двухтактных дизелей — 6·105…9·105 Па.

Индикаторной мощностью Ni

(кВт) двигателя называют работу, совершаемую газами в цилиндрах двигателя в единицу времени, т. е.

, (5.3)

где рi

— среднее индикаторное давление, Па;

Vh

— рабочий объем цилиндра, м3;

п

— частота вращения коленчатого вала, об/с;

τ

— тактность двигателя (

τ

=4 — для четырехтактных двигателей и

τ

=2 — для двухтактных);

i

— число цилиндров.

Рабочий объем (м3) цилиндра

Vh=nD2S

/4, (5.4)

где D

— диаметр цилиндра, м;

S

— ход поршня, м.

Если известны степень сжатия е двигателя и объем Vc

камеры сгорания, то рабочий объем

Vh

цилиндра может быть определен по формуле

Vh

=(

-1)

Vc

, (5.5)

где

— степень сжатия, равная отношению полного объема

Va

цилиндра к объему

Vc

камеры сгорания, т. е.

.

Эффективная мощность двигателя и среднее эффективное давление. Эффективной мощностью Ne

называют мощность, снимаемую с коленчатого вала двигателя для получения полезной работы.

Эффективная мощность меньше индикаторной мощности Ni

на величину мощности

NM

механических потерь, т. е.

Ne=Ni—NM.

(5.6) .

Механические потери в двигателе оцениваются механическим кпд ηм

который представляет собой отношение эффективной мощности к индикаторной:

.

(5.7)

Для современных двигателей механический кпд составляет 0,72…0,9. Зная механический кпд, можно определить эффективную мощность

Ne=ηмNi.

(5.8 )

Эффективная мощность Ne

(кВт) двигателя аналогично индикаторной мощности может быть выражена через среднее эффективное давление:

. (5.9 )

Среднее эффективное давление ре

равно разности между средним индикаторным давлением

pi

и средним давлением

рм

механических потерь:

pe=pi—pм

. (5.10)

Зная механический кпд, можно определить среднее эффективное давление (Па):

ре=ηмрi.

(5.11)

Среднее эффективное давление при максимальной мощности у четырехтактных карбюраторных двигателей составляет 6,5·105…9,5·105 Па, у четырехтактных дизелей — 6·105…8·105 Па, у двухтактных дизелей — 5·105…7,5·105 Па.

Литровая мощность двигателя.

Литровой мощностью двигателя

Nл,

(кВт/м3) называют отношение эффективной мощности

Nе

к литражу двигателя

iVh

:

. (5.12)

Индикаторный кпд и удельный индикаторный расход топлива.

Экономичность действительного рабочего цикла двигателя оценивается индикаторным кпд

ηi

и удельным индикаторным расходом топлива

bi.

Индикаторный кпд ηi

оценивает степень использования теплоты в действительном цикле с учетом всех тепловых потерь и представляет собой отношение теплоты, эквивалентной полезной индикаторной работе, ко всей затраченной теплоте:

. (5.13)

где Ni

— индикаторная мощность, кВт;

В

— расход топлива, кг/с;

Q

— низшая теплота сгорания топлива, кДж/кг.

Удельный индикаторный расход топлива bi,

[кг/(кВт·ч)] представляет собой отношение расхода топлива

В

к индикаторной мощности

Ni.

bi=B

·3600/

Ni.

(5.14)

Значения ηi

и

bi

для двигателей при их работе на номинальном режиме приведены в табл. 5.1.

Таблица 5.1

| Тип двигателей | Индикаторный кпд | Эффективный кпд | Удельный индикаторный расход топлива bi г/(кВт·ч) | Удельный эффективный расход топлива be г/(кВт·ч) |

| Карбюраторные | 0,26…0,38 | 0,25…0,32 | 230…300 | 280…325 |

| Дизели | 0,43…0,52 | 0,35…0,45 | 160…200 | 190…240 |

Эффективный кпд и удельный эффективный расход топлива.

Экономичность работы двигателя в целом оценивается эффективным кпд

ηе

и удельным эффективным расходом топлива

bе.

Эффективный кпд ηе

оценивает степень использования теплоты топлива с учетом всех видов потерь (как тепловых, так и механических) и представляет собой отношение теплоты, эквивалентной полезной эффективной работе, ко всей затраченной теплоте:

. (5.15)

Если известны индикаторный кпд и механический кпд, то

ηе=ηiηм

. (5.16)

Удельный эффективный расход топлива bе

[кг/(кВт·ч)] представляет собой отношение расхода топлива

В

к эффективной мощности

Ne:

be=B

·3600

/Ne.

(5.17)

Значения ηе

и

bе

для двигателей при их работе на номинальном режиме приведены в табл. 5.1.

Расход (кг/с) воздуха, проходящего через двигатель:

Mв=

2

VhηVniρв

/

τ

, (5.18)

где Vh

— рабочий объем цилиндра, м3;

ηV

— коэффициент наполнения цилиндров;

п

— частота вращения коленчатого вала, об/с;

i

— число цилиндров;

ρв

— плотность воздуха, кг/м3;

m

— тактность двигателя.

Задача 5.1.

Определить индикаторную и эффективную мощности восьмицилиндрового четырехтактного карбюраторного двигателя, если среднее индикаторное давление

pi=

7,5·105 Па, диаметр цилиндра

D

=0,1 м, ход поршня

S

=0,095 м, частота вращения коленчатого вала

n

=3000 об/мин и механический кпд

ηм

=0,8.

Ответ:

Ni

=112,5 кВт;

Ne

=90 кВт.

Задача 5.2.

Определить эффективную мощность и удельный эффективный расход топлива восьмицилиндрового четырехтактного дизельного двигателя, если среднее индикаторное давление

рi

=7,5·105 Па, степень сжатия

=16,5, объем камеры сгорания

Vc

=12·10-5 м3, угловая скорость вращения коленчатого вала

w

=220 рад/с, механический кпд

ηм

=0,8 и расход топлива

B

=1,02·10-2 кг/с.

Решение

: Среднее эффективное давление определяем по формуле (5.11):

ре=ηмрi

=7,5·105·0,8=6·105 Па.

Рабочий объем цилиндра, по формуле (5.5),

Vh

=(

-1)

Vc

=(16,5-1)12·10-5=18,6·10-4 м3.

Частота вращения коленчатого вала

n

=

w

/(2

)=220/(2·3,14)=35 об/с.

Эффективная мощность двигателя, по формуле (5.9),

=156 кВт.

Удельный эффективный расход топлива, по формуле (5.17),

be=B

·3600

/Ne=

1,02·10-2·3600/156=0,235 кг/(кВт·ч).

Задача 5.3.

Определить удельный эффективный расход топлива шестицилиндрового четырехтактного дизельного двигателя, если среднее эффективное давление

pе

=7,2·105 Па, полный объем цилиндра

Va

=1,9·10-4 м3, объем камеры сгорания

Vc

=6,9·10-5 м3, частота вращения коленчатого вала

п

=37 об/с и расход топлива

В=

3,8·10-3 кг/с.

Ответ:

bе=

0,238 кг/(кВт·ч).

Задача 5.4.

Определить индикаторную мощность и среднее индикаторное давление четырехцилиндрового четырехтактного дизельного двигателя, если эффективная мощность

Ne

=100 кВт, угловая скорость вращения коленчатого вала

w

=157 рад/с, степень сжатия

=15, объем камеры сгорания

Vc

=2,5·10-4 м3 и механический кпд

ηм

=0,84.

Ответ: Ni

=119 кВт;

pi

=6,8·105 Па.

Задача 5.5.

Определить индикаторную мощность и удельный индикаторный расход топлива шестицилиндрового четырехтактного дизельного двигателя, если среднее эффективное давление

pe

=6,2·105 Па, диаметр цилиндра

D

=0,11 м, ход поршня

S

=0,14 м, средняя скорость поршня

ст

=8,4 м/с, расход топлива

B

=5,53·10-3 кг/с и механический кпд

ηм

=0,82.

Ответ:

Ni

=90,5 кВт;

bi

=0,220 кг/(кВт·ч).

Задача 5.6.

Определить диаметр цилиндра и ход поршня четырехцилиндрового четырехтактного дизельного двигателя, если эффективная мощность

Ne

=80 кВт, среднее эффективное давление

pe

=6·105 Па, частота вращения коленчатого вала

п=

1800 об/мин и средняя скорость поршня

ст

=9,6 м/с.

Ответ:

D

=0,135 м;

B

=0,16 м.

Задача 5.7.

Определить мощность механических потерь восьмицилиндрового четырехтактного карбюраторного двигателя, если среднее индикаторное давление

рe

=1,5·105 Па, диаметр цилиндра

D

=0,1 м, ход поршня

S

=0,095 м, частота вращения коленчатого вала

n

=50 об/с и механический кпд

ηм

=0,8.

Ответ:

NM

=22,4 кВт.

Задача 5.8.

Определить индикаторную мощность и мощность механических потерь шестицилиндрового двухтактного дизельного двигателя, если среднее эффективное давление

рe

=6,36·105 Па, степень сжатия

=16, объем камеры сгорании

Vc

=7,8·10-5 м3, частота вращения коленчатого вала

n

=35 об/с и механический кпд

ηм

=0,84.

Ответ:

Ni

=186 кВт;

NM

=29,8 кВт.

Задача 5.9.

Определить среднее индикаторное давление и среднее давление механических потерь восьмицилиндрового четырехтактного карбюраторного двигателя, если эффективная мощность

Ne

=145 кВт, диаметр цилиндра

D

=0,1 м, ход поршня

Vh

=0,09м, средняя скорость поршня

ст=

12,0 м/с и механический кпд

ηм

=0,8.

Ответ:

pi

=9,6·105 Па;

pм

=1,92·105 Па.

Задача 5.10.

Определить эффективную мощность и удельный эффективный расход топлива восьмицилиндрового четырехтактного карбюраторного двигателя, если индикаторная работа газов за цикл

Li

=649 Дж, диаметр цилиндра

D

=0,1 м, ход поршня

S

=0,095 м, средняя скорость поршня

сm

=9,5 м/с, механический кпд

ηм

=0,85 и расход топлива

В

=9,1·10-3 кг/с.

Ответ:

Ne=

110,5 кВт;

bе

=0,316 кг/(кВт·ч).

Задача 5.11.

Определить удельные индикаторный и эффективный расходы топлива четырехцилиндрового четырехтактного дизельного двигателя, если среднее индикаторное давление

pi

=6,8·105 Па, степень сжатия

=15, полный объем цилиндра

Va

=37,5·10-4 м3, угловая скорость вращения коленчатого вала

w

=157 рад/с, механический кпд

ηм

=0,84 и расход топлива

B

=5,95·10-3 кг/с.

Ответ:

bi

=0,180 кг/(кВт·ч);

bе=

0,214 кг/(кВт·ч).

Задача 5.12.

Определить эффективную мощность и мощность механических потерь шестицилиндрового четырехтактного дизельного двигателя, если среднее эффективное давление

рe=

5,4·105 Па, диаметр цилиндра

D=

0,108 м, ход поршня

S

=0,12 м, средняя скорость поршня

ст

=8,4 м/с и механический кпд

ηм

=0,78.

Ответ:

Ne

=62,4 кВт;

NM

=17,6 кВт.

Задача 5.13.

Определить среднее индикаторное давление и индикаторную мощность шестицилиндрового четырехтактного дизельного двигателя, если диаметр цилиндра

D

=0,15 м, ход поршня

S

=0,18 м, частота вращения коленчатого вала

n

=1500об/мин. Индицированием двигателя получена индикаторная диаграмма полезной площадью

F

=l,95·10-3 м2, длиной

l

=0,15 м при масштабе давлений

т=

0,6·108 Па/м.

Ответ: рi

=7,8·105 Па,

Ni=

186 кВт.

Задача

5.14.

Определить удельный индикаторный расход топлива шестицилиндрового четырехтактного карбюраторного двигателя, если диаметр цилиндра

D=

0,082 м, ход поршня

S

=0,11 м, частота вращения коленчатого вала

n

=2800об/мин, расход топлива

B

=4,5·10-3 кг/с. Индицированием двигателя получена индикаторная диаграмма полезной площадью

F

=1,6·10-3 м2, длиной

l

=0,2 м при масштабе давлений

m

=1108 Па/м.

Решение

: Среднее индикаторное давление определяем по формуле (5.2):

pi=Fm/l=

1,6·10-3·1·108/0,2=8·105 Па.

Рабочий объем цилиндра, по формуле (5.4),

Vh

=

D2S

/4=3,14·0,0822·0,11/4=5,8·104 м3.

Индикаторная мощность двигателя, по формуле (5.3),

=65 кВт.

Удельный индикаторный расход топлива, по формуле (5.14),

bi=B

·3600/

Ni=

4,5·10-3·3600/65=0,249 кг/(кВт·ч).

Задача 5.15.

Определить индикаторную мощность и мощность механических потерь четырехцилиндрового четырехтактного дизельного двигателя, если степень сжатия

=17, полный объем цилиндра

Vа

=11,9·10-4 м3, угловая скорость вращения коленчатого вала

w

=157 рад/с и механический кпд

ηм

=0,81. Индицированием двигателя получена индикаторная диаграмма полезной площадью

F=

1,8·10-3 м2, длиной

l

=0,2 м при масштабе давлений

т

=0,8·108 Па/м.

Ответ:

Ni

=40,3 кВт;

NM

=7,7 кВт.

Задача 5.16.

Определить среднее эффективное давление и среднее давление механических потерь двухцилиндрового четырехтактного дизельного двигателя, если эффективная мощность

Ne

=18 кВт, диаметр цилиндра

D

=0,105 м, ход поршня

S

=0,12 м, частота вращения коленчатого вала

n

=30 об/с и механический кпд

ηм

=0,78.

Ответ: ре=

5,77·105 Па;

рм=

1,63·105 Па.

Задача 5.17.

Определить эффективную мощность и механический кпд шестицилиндрового четырехтактного дизельного двигателя, если среднее эффективное давление

pе

=7,2·105 Па, полный объем цилиндра

Va

=7,9·10-4 м3, объем камеры сгорания

Vc

=6,9·10-5 м3, частота вращения коленчатого вала

n

=37 об/с и мощность механических потерь

NM

=14,4 кВт.

Ответ:

Ne

=57,6 кВт;

ηм

=0,8.

Задача 5.18.

Определить среднюю скорость поршня и степень сжатия четырехцилиндрового четырехтактного карбюраторного двигателя, если эффективная мощность

Ne

=51,5 кВт, среднее эффективное давление

ре=

6,45·105 Па, ход поршня

S

=0,092 м, частота вращения коленчатого вала

n

=4000 об/мин и объем камеры сгорания

Vc=

1·10-4 м3.

Ответ:

сm

=12,3 м/с;

=7,0.

Задача 5.19.

Определить угловую скорость вращения коленчатого вала и степень сжатия шестицилиндрового четырехтактного карбюраторного двигателя, если эффективная мощность

Ne=

66 кВт, среднее эффективное давление

ре=

6,5·105 Па, частота вращения коленчатого вала

п

=60 об/с и полный объем цилиндра

Va

=6,63·10-4 м3.

Ответ:

w=

377 рад/с;

=6,7.

Задача 5.20.

Определить индикаторную мощность и механический кпд восьмицилиндрового четырехтактного карбюраторного двигателя, если среднее индикаторное давление

ре=

7,5·105 Па, диаметр цилиндра

D

=0,1 м, ход поршня

S

=0,095 м3 средняя скорость поршня

ст

=9,5 м/с и мощность механических потерь

NM

=23,5 кВт.

Ответ:

Ni=

111,8 кВт;

ηм

=0,79.

Задача 5.21.

Определить литраж и удельный эффективный расход топлива шестицилиндрового четырехтактного карбюраторного двигателя, если эффективная мощность

Ne

=52 кВт, среднее эффективное давление

ре=

6,4·105 Па, угловая скорость вращения коленчатого вала

w

=314 рад/с и расход топлива

B

=3,8·10-3 кг/с.

Ответ:

iVh=

32,5·10-4 м3;

bе

=0,263 кг/(кВт·ч).

Задача 5.22.

Определить расход топлива четырехцилиндрового четырехтактного дизельного двигателя, если среднее индикаторное давление

pi

=6,8·105 Па, частота вращения коленчатого вала

n

=25 об/с, степень сжатия

=15, объем камеры сгорания

Vc

=2,5·10-4 м3, механический кпд

ηм

=0,84 и удельный эффективный расход топлива

be=

0,180 кг/(кВт·ч).

Ответ: В

=5·10-3 кг/с.

Задача 5.23.

Определить расход топлива шестицилиндрового четырехтактного карбюраторного двигателя если среднее индикаторное давление

pi

=8·105 Па, диаметр цилиндра

D=

0,082 м, ход поршня

S

=0,11 м, средняя скорость поршня

ст

=9,9 м/с, механический кпд

ηм

=0,85 и удельный эффективный расход топлива

be=

0,276 кг/(кВт·ч).

Ответ:

B

=4,08·10-3 кг/с.

Задача 5.24.

Определить литровую мощность и удельный индикаторный расход топлива восьмицилиндрового четырехтактного карбюраторного двигателя, если среднее индикаторное давление

pi

=8·105 Па, диаметр цилиндра

D

=0,12 м, ход поршня

S

=0,1 м, угловая скорость вращения коленчатого вала

w

=377 рад/с, механический кпд

ηм

=0,8 и расход топлива

B

=16·10-3 кг/с.

Решение

: Рабочий объем цилиндра определяем по формуле (5.4):

Vh=nD2S

/4=3,14·0,122·0,1/4=11,3·104 м3.

Частота вращения коленчатого вала

n

=

w

/(2

)=377/(2·3,14)=60 об/с.

Индикаторная мощность двигателя, по формуле (5.3),

=217 кВт.

Эффективная мощность двигателя, по формуле (5.8),

Ne=ηмNi=

217·0,8=173,6 кВт.

Литровая мощность двигателя, по формуле (5.12),

=19200 кВт/м3.

Удельный индикаторный расход топлива, по формуле (5.14),

bi=B

·3600/

Ni=

16·10-3·3600/217=0,265 кг/(кВт·ч).

Задача 5.25.

Определить литровую мощность шестицилиндрового четырехтактного дизельного двигателя, если среднее эффективное давление

ре

=1·105 Па, частота вращения коленчатого вала

п=

35 об/с, степень сжатия

=14,5 и объем камеры сгорания

Vс

=22·10-5 м3.

Ответ:

Nл=

12250 кВт/м3.

Задача 5.26.

Определить индикаторную мощность и расход топлива восьмицилиндрового карбюраторного двигателя, если среднее эффективное давление

ре=

6,56·105 Па, диаметр цилиндра

D

=0,12 м, ход поршня

S

=0,1 м, частота вращения коленчатого вала

n

=70 об/с, механический кпд

ηм

=0,82 и удельный индикаторный расход топлива

bi=

0,265 кг/(кВт·ч).

Ответ:

Ni

= 253 кВт;

В=

18,6·10-2 кг/с.

Задача 5.27.

Определить частоту вращения коленчатого вала и удельный эффективный расход топлива четырехцилиндрового четырехтактного дизельного двигателя, если эффективная мощность

Ne

=109 кВт, среднее эффективное давление

ре=

5,6·105 Па, степень сжатия

=14, объем камеры сгорания

Vс

=2,5·10-4 м3 и расход топлива

B

=6,5·10-3 кг/с.

Ответ: п=

30 об/с;

bе

=0,215 кг/(кВт·ч).

Задача 5.28.

Определить эффективный кпд шестицилиндрового четырехтактного карбюраторного двигателя, если среднее эффективное давление

ре=

6,2·105 Па, низшая теплота сгорания топлива

Q

=44 000 кДж/кг, диаметр цилиндра

D=

0,092 м, ход поршня

S

=0,082 м, средняя скорость поршня

ст

=8,2 м/с и расход топлива

B

=4,4·10-3 кг/с.

Решение

: Рабочий объем цилиндра определяем по формуле (5.4):

Vh=nD2S

/4=3,14·0,0922·0,082/4=5,45·10-4 м3.

Частота вращения коленчатого вала

n

=

cm

/(2

S

)=8,2/(2·0,082)=50 об/с.

Эффективная мощность двигателя, по формуле (5.9),

=50,7 кВт.

Эффективный кпд, по формуле (5.15),

=0,26.

Задача 5.29.

Определить индикаторный и механический кпд четырехцилиндрового четырехтактного дизельного двигателя, если среднее индикаторное давление

pi=

6,8·105Па, низшая теплота сгорания топлива

Q

=41800 кДж/кг, угловая скорость вращения коленчатого вала

w

=157 рад/с, степень сжатия

=15, объем камеры сгорания

Vс

=2,5·10-4 м3, расход топлива

B

=6·10-3 кг/с и эффективный кпд

ηe

=0,4.

Ответ:

ηi

=0,476;

ηм

=0,84.

Задача 5.30.

Определить индикаторный кпд шестицилиндрового двухтактного дизельного двигателя, если среднее эффективное давление

ре=

6,36·105 Па, низшая теплота сгорания топлива

Q

=42000 кДж/кг, степень сжатия

=16, объем камеры сгорания

Vс

=7,8·10-5 м3, частота вращения коленчатого вала

n

=2100 об/мин, расход топлива

B

=1,03·10-2 кг/с и мощность механических потерь

NM=

29,8 кВт.

Ответ:

ηi

=0,43.

Задача 5.31.

Определить индикаторный и эффективный кпд четырехцилиндрового четырехтактного дизельного двигателя, если степень сжатия

=17, полный объем цилиндра

Va

=11,9·10-4 м3, угловая скорость вращения коленчатого вала

w

=157 рад/с, низшая теплота сгорания топлива

Q

=42600 кДж/кг, расход топлива

B

=2,2·10-3 кг/с и механический кпд

ηм

=0,81. Индицированием двигателя получена индикаторная диаграмма полезной площадью

F

=1,9·10-3 м2, длиной

l

=0,19 м, при масштабе давлений

m

=0,72·108Па/м.

Ответ:

ηi

=0,43;

ηe

=0,35.

Задача 5.32.

Определить расход топлива для восьмицилиндрового четырехтактного карбюраторного двигателя, если среднее эффективное давление

ре=

7·105Па, полный объем цилиндра

Va

=7,9·10-4 м3, объем камеры сгорания

Vc

=7,0·10-5 м3, частота вращения коленчатого вала

n

=53 об/с, низшая теплота сгорания топлива

Q

=46000 кДж/кг и эффективный кпд

ηe

=0,28.

Ответ:

B

=8,3·10-3 кг/с.

Задача 5.33.

Определить расход топлива для шестицилиндрового четырехтактного дизельного двигателя, если среднее индикаторное давление

pi=

9·105 Па, полный объем цилиндра

Va

=7,9·10-4 м3, объем камеры сгорания

Vc

=6,9·10-5 м3, частота вращения коленчатого вала

п

=2220 об/мин, низшая теплота сгорания топлива

Q

=42800 кДж/кг, эффективный кпд

ηe

=0,35 и механический кпд

ηм

=0,84.

Решение

: Рабочий объем цилиндра

Vh=Va—Vc

=1,9·10-4-6,9·10-5=7,2·10-4 м3.

Индикаторный кпд определяем из формулы (5.16):

ηi=ηе/ηм

=0,35/0,84=0,44.

Индикаторная мощность двигателя, по формуле (5.3),

=72 кВт.

Расход топлива, по формуле (5.13),

=

3,82·10-3 кг/с.

Задача 5.34.

Определить экономию топлива в процентах, которую дает замена, карбюраторного двигателя дизельным яри средней индикаторной мощности

Ni

=148 кВт, если индикаторный кпд карбюраторного двигателя

ηi1=

0,34, дизельного —

ηi2=

0,45. Низшая теплота сгорания бензина

Q

=43500 кДж/кг, дизельного топлива

Q=

42600кДж/кг.

Октановое число топлива

Энергия передаётся на коленчатый вал двигателя от расширяющихся газов во время рабочего хода. Сжатие топливо-воздушной смеси до объёма камеры сгорания повышает эффективность работы двигателя и увеличивает его КПД, но увеличение степени сжатия также увеличивает вызываемое сжатием нагревание рабочей смеси согласно закону Шарля.

Если топливо легковоспламеняемое, вспышка происходит до достижения поршнем ВМТ. Это, в свою очередь, заставит поршень провернуть коленвал в обратном направлении — такое явление называют обратной вспышкой.

Октановое число является мерой процентного содержания изооктана в гептан-октановой смеси и отражает способность топлива противостоять самовоспламенению под воздействием температуры.

Топливо с более высокими октановыми числами позволяют двигателю с высокой степенью сжатия работать без склонности к самовоспламенению и детонации и, стало быть, иметь более высокую степень сжатия и более высокий КПД.

Работа дизельных двигателей обеспечивается самовоспламенением от сжатия в цилиндре чистого воздуха или бедной газовоздушной смеси, неспособной к самостоятельному горению (газодизель) и отсутствия в заряде топлива до последнего момента.

Отношение диаметра цилиндра к ходу поршня

Одним из основополагающих конструктивных параметров ДВС является отношение хода поршня к диаметру цилиндра (или наоборот). Для более быстроходных бензиновых двигателей это отношение близко к 1, на дизельных моторах ход поршня, как правило, тем больше диаметра цилиндра, чем больше двигатель. Оптимальным с точки зрения газодинамики и охлаждения поршня является соотношение 1 : 1. Чем больше ход поршня, тем больший крутящий момент развивает двигатель и тем ниже его рабочий диапазон оборотов. Наоборот, чем больше диаметр цилиндра, тем выше рабочие обороты двигателя и тем ниже его крутящий момент на низких оборотах. Как правило, короткоходные ДВС (особенно гоночные) имеют больший крутящий момент на единицу рабочего объема, но на относительно высоких оборотах (больше 5000 об/мин.). При большем диаметре цилиндра/поршня сложнее обеспечить должный теплоотвод от донышка поршня ввиду его больших линейных размеров, но при высоких рабочих оборотах скорость поршня в цилиндре не превышает скорости поршня более длинноходного на его рабочих оборотах.

У какого двигателя самый большой КПД?

Теперь хочу поговорить о бензиновом и дизельном вариантах, и выяснить кто же из них наиболее эффективный.

Если сказать простыми, языком и не лезть в дебри технических терминов то – если сравнить два КПД – эффективнее из них, конечно же дизель и вот почему:

1) Бензиновый двигатель преобразует только 25 % энергии в механическую, а вот дизельный около 40%.

2) Если оснастить дизельный тип турбонаддувом, то можно достигнуть КПД в 50-53%, а это очень существенно.

Так почему он так эффективен? Все просто — не смотря на схожей тип работы (и тот и другой являются агрегатами внутреннего сгорания) дизель выполняет свою работу намного эффективнее. У него большее сжатие, да и топливо воспламеняется от другого принципа. Он меньше нагревается, а значит происходит экономия на охлаждении, у него меньше клапанов (экономия на трении), также у него нет, привычных нам, катушек зажигания и свечей, а значит не требуется дополнительные энергетические затраты от генератора. Работает он с меньшими оборотами, не нужно бешено раскручивать коленвал — все это делает дизельный вариант чемпионом по КПД.

Бензиновые

Бензиновые карбюраторные

Дополнительные сведения: Карбюратор

Смесь топлива с воздухом готовится в карбюраторе, далее смесь подаётся в цилиндр, сжимается, а затем поджигается при помощи искры, проскакивающей между электродами свечи. Основная характерная особенность топливо-воздушной смеси в этом случае — гомогенность.

Бензиновые инжекторные

Дополнительные сведения: Инжекторная система подачи топлива

Также, существует способ смесеобразования путём впрыска бензина во впускной коллектор или непосредственно в цилиндр при помощи распыляющих форсунок (инжектор). Существуют системы одноточечного (моновпрыск), и распределённого впрыска различных механических и электронных систем. В механических системах впрыска дозация топлива осуществляется плунжерно-рычажным механизмом с возможностью электронной корректировки состава смеси. В электронных системах смесеобразование осуществляется с помощью электронного блока управления (ЭБУ), управляющего электрическими бензиновыми форсунками.

Дизельные, с воспламенением от сжатия

Дизельный двигатель характеризуется воспламенением топлива без использования свечи зажигания. В разогретый в цилиндре воздух от адиабатического сжатия (до температуры, превышающей температуру воспламенения топлива) через форсунку впрыскивается порция топлива. В процессе впрыскивания топливной смеси происходит его распыление, а затем вокруг отдельных капель топливной смеси возникают очаги сгорания, по мере впрыскивания топливная смесь сгорает в виде факела. Так как дизельные двигатели не подвержены явлению детонации, характерному для двигателей с принудительным воспламенением, в них допустимо использование более высоких степеней сжатия (до 26), что, в сочетании с длительным горением, обеспечивающим постоянное давление рабочего тела, благотворно сказывается на КПД данного типа двигателей, который может превышать 50 % в случае с крупными судовыми двигателями.

Дизельные двигатели являются менее быстроходными и характеризуются большим крутящим моментом на валу. Также некоторые крупные дизельные двигатели приспособлены для работы на тяжёлых топливах, например, мазутах. Запуск крупных дизельных двигателей осуществляется, как правило, за счёт пневматической схемы с запасом сжатого воздуха, либо, в случае с дизель-генераторными установками, от присоединённого электрического генератора, который при запуске выполняет роль стартера.

Вопреки расхожему мнению, современные двигатели, традиционно называемые дизельными, работают не по циклу Дизеля, а по циклу Тринклера — Сабатэ со смешанным подводом теплоты.

Недостатки дизельных двигателей обусловлены особенностями рабочего цикла — более высокой механической напряжённостью, требующей повышенной прочности конструкции и, как следствие, увеличения её габаритов, веса и увеличения стоимости за счёт усложнённой конструкции и использования более дорогих материалов. Также дизельные двигатели за счет гетерогенного сгорания характеризуются неизбежными выбросами сажи и повышенным содержанием оксидов азота в выхлопных газах.

Газовые двигатели

Двигатель, сжигающий в качестве топлива углеводороды, находящиеся в газообразном состоянии при нормальных условиях:

- смеси сжиженных газов — хранятся в баллоне под давлением насыщенных паров (до 16 атм). Испарённая в испарителе жидкая фаза или паровая фаза смеси ступенчато теряет давление в газовом редукторе до близкого атмосферному, и всасывается двигателем во впускной коллектор через воздушно-газовый смеситель или впрыскивается во впускной коллектор посредством электрических форсунок. Зажигание осуществляется при помощи искры, проскакивающей между электродами свечи.

- сжатые природные газы — хранятся в баллоне под давлением 150—200 атм. Устройство систем питания аналогично системам питания сжиженным газом, отличие — отсутствие испарителя.

- генераторный газ — газ, полученный превращением твёрдого топлива в газообразное. В качестве твёрдого топлива используются: уголь

- торф

- древесина

Роторно-поршневой

Схема цикла двигателя Ванкеля: впуск (intake), сжатие (compression), рабочий ход (ignition), выпуск (exhaust); A — треугольный ротор (поршень), B — вал.

Дополнительные сведения: Роторно-цилиндро-клапанный двигатель

Предложен изобретателем Ванкелем в начале XX века. Основа двигателя — треугольный ротор (поршень), вращающийся в камере особой 8-образной формы, исполняющий функции поршня, коленвала и газораспределителя. Такая конструкция позволяет осуществить любой 4-тактный цикл Дизеля, Стирлинга или Отто без применения специального механизма газораспределения. За один оборот двигатель выполняет три полных рабочих цикла, что эквивалентно работе шестицилиндрового поршневого двигателя. Строился серийно фирмой НСУ в Германии (автомобиль RO-80), ВАЗом в СССР (ВАЗ-21018 «Жигули», ВАЗ-416, ВАЗ-426, ВАЗ-526), Маздой в Японии (Mazda RX-7, Mazda RX-8). При своей принципиальной простоте имеет ряд существенных конструктивных сложностей, делающих его широкое внедрение весьма затруднительным. Основные трудности связаны с созданием долговечных работоспособных уплотнений между ротором и камерой и с построением системы смазки.

В Германии в конце 70-х годов XX века существовал анекдот: «Продам НСУ, дам в придачу два колеса, фару и 18 запасных моторов в хорошем состоянии».

- RCV — двигатель внутреннего сгорания, система газораспределения которого реализована за счёт движения поршня, который совершает возвратно-поступательные движения, попеременно проходя впускной и выпускной патрубок.

Комбинированный двигатель внутреннего сгорания

- — двигатель внутреннего сгорания, представляющий собой комбинацию из поршневой и лопаточной машин (турбина, компрессор), в котором обе машины в соотносимой мере участвуют в осуществлении рабочего процесса. Примером комбинированного ДВС служит поршневой двигатель с газотурбинным наддувом (турбонаддув). Большой вклад в теорию комбинированных двигателей внёс советский инженер, профессор А. Н. Шелест.

Турбонагнетание

Наиболее распространённым типом комбинированных двигателей является поршневой с турбонагнетателем. Турбонагнетатель или турбокомпрессор (ТК, ТН) — это нагнетатель, который приводится в движение выхлопными газами. Получил своё название от слова «турбина» (фр. turbine от лат. turbo — вихрь, вращение). Это устройство состоит из двух частей: роторного колеса турбины, приводимого в движение выхлопными газами, и центробежного компрессора, закреплённых на противоположных концах общего вала. Струя рабочего тела (в данном случае, выхлопных газов) воздействует на лопатки, закреплённые по окружности ротора, и приводит их в движение вместе с валом, который изготовляется единым целым с ротором турбины из сплава, близкого к легированной стали. На валу, помимо ротора турбины, закреплён ротор компрессора, изготовленный из алюминиевых сплавов, который при вращении вала позволяет нагнетать воздух в цилиндры ДВС. Таким образом, в результате действия выхлопных газов на лопатки турбины одновременно раскручиваются ротор турбины, вал и ротор компрессора. Применение турбокомпрессора совместно с промежуточным охладителем воздуха (интеркулером) позволяет обеспечивать подачу более плотного воздуха в цилиндры ДВС (в современных турбированных двигателях используется именно такая схема). Часто при применении в двигателе турбокомпрессора говорят о турбине, не упоминая компрессора. Турбокомпрессор — это одно целое. Нельзя использовать энергию выхлопных газов для подачи воздушной смеси под давлением в цилиндры ДВС при помощи только турбины. Нагнетание обеспечивает именно та часть турбокомпрессора, которая именуется компрессором.

На холостом ходу, при небольших оборотах, турбокомпрессор вырабатывает небольшую мощность и приводится в движение малым количеством выхлопных газов. В этом случае турбонагнетатель малоэффективен, и двигатель работает примерно так же, как без нагнетания. Когда от двигателя требуется намного большая выходная мощность, то его обороты, а также зазор дросселя, увеличиваются. Пока количества выхлопных газов достаточно для вращения турбины, по впускному трубопроводу подаётся намного больше воздуха.

Турбонагнетание позволяет двигателю работать более эффективно, поскольку тому что турбонагнетатель использует энергию выхлопных газов, которая, в противном случае, была бы (большей частью) потеряна.

Однако существует технологическое ограничение, известное как «турбояма» («турбозадержка») (за исключением моторов с двумя турбокомпрессорами — маленьким и большим, когда на малых оборотах работает маленький ТК, а на больших — большой, совместно обеспечивая подачу необходимого количества воздушной смеси в цилиндры или при использованием турбины с изменяемой геометрией, в автоспорте также применяется принудительный разгон турбины с помощью системы рекуперации энергии[2]). Мощность двигателя увеличивается не мгновенно из-за того, что на изменение частоты вращения двигателя, обладающего некоторой инерцией, будет затрачено определённое время, а также из-за того, что чем больше масса турбины, тем больше времени потребуется на её раскручивание и создание давления, достаточного для увеличения мощности двигателя. Кроме того, повышенное выпускное давление приводит к тому, что выхлопные газы передают часть своего тепла механическим частям двигателя (эта проблема частично решается заводами-изготовителями японских и корейских ДВС путём установки системы дополнительного охлаждения турбокомпрессора антифризом).

Эффективный удельный расход топлива

Механический КПД двигателя

Эффективная мощность Nе развиваемая двигателем, всегда меньше его индикаторной мощности Ni, так как часть последней затрачивается на преодоление механических потерь и на привод нагнетателя. Чем меньше механические потери в двигателе, тем соответственно большая часть индикаторной мощности должна быть передана валу двигателя.

Механическим КПД двигателя

(ηМ) принято называть отношение эффективной мощности двигателя к индикаторной:

Из этой формулы мы можем выразить эффективную мощность через индикаторную мощность и механический к. п. д. следующим образом: Nе = ηМ ·Ni.

Из приведенных формул видно, что механический КПД представляет собой долю, которую составляет эффективная мощность двигателя от индикаторной. Чтобы найти эффективную мощность двигателя, нужно его индикаторную мощность Ni умножить на механический КПД ηМ .

Для двигателей без нагнетателя величина механического к. п. д. составляет примерно 0,85÷0,90. Это значит, что на преодоление механических потерь в двигателе затрачивается от 10 до 15 процентов его индикаторной мощности. Для двигателей, имеющих нагнетатели с механическим приводом от коленчатого вала, значительная доля индикаторной мощности дополнительно затрачивается на вращение нагнетателя. Вследствие этого механический КПД таких двигателей получается соответственно меньшим и составляет в среднем около 0,70÷0,90.

Для двигателя АШ-62ИР, имеющего низконапорный нагнетатель, величина механического КПД составляет 0,80÷0,90.

Эффективным удельным расходом топлива

(Се) или, сокращенно, эффективным расходом топлива принято называть расход топлива в единицу времени (Сh), отнесенный к единице эффективной мощности (Ne), развиваемой двигателем.

В случае если двигатель развивает эффективную мощность Ne и расходует в единицу времени Сh топлива, то его эффективный расход Се

будет:

Се

=

Сh

·

N e

Эффективный удельный расход показывает, какое количество топлива в час крайне важно израсходовать двигателю для развития единицы мощности (одной лошадиной силы). У двигателя АШ-62ИР эффективный расход топлива зависит от режима работы и равен 200÷300 г/л.с. · ч

.

Степень использования тепла, внесенного в двигатель топливом для получения эффективной работы, характеризуется эффективным к. п. д.

Эффективным КПД

(ηе), принято называть отношение тепла, превращенного двигателем в эффективную работу (Le), к теплу, внесенному топливом в двигатель (Q).

Τᴀᴋᴎᴍ ᴏϬᴩᴀᴈᴏᴍ, эффективный к. п. д. учитывает все потери энергии в двигателе и характеризует его в целом как тепловую машину и как систему механизмов.

У современных авиационных поршневых двигателей величина ηе составляет 0,2÷0,3. Это означает, что только 20÷30% израсходованного топлива используется на создание полезной мощности, остальные 70÷80% безвозвратно теряются. Для двигателя АШ-62ИР ηе≈0,20.

Циклы работы поршневых ДВС

Двухтактный цикл Схема работы четырёхтактного двигателя, цикл Отто 1. впуск 2. сжатие 3. рабочий ход 4. выпуск

Дополнительные сведения: Двухтактный двигатель и Четырёхтактный двигатель

Поршневые двигатели внутреннего сгорания классифицируются по количеству тактов в рабочем цикле на двухтактные и четырёхтактные.

Рабочий цикл четырёхтактных двигателей внутреннего сгорания занимает два полных оборота кривошипа или 720 градусов поворота коленчатого вала (ПКВ), состоящий из четырёх отдельных тактов:

- впуска,

- сжатия заряда,

- рабочего хода и

- выпуска (выхлопа).

Изменение рабочих тактов обеспечивается специальным газораспределительным механизмом, чаще всего он представлен одним или двумя распределительными валами, системой толкателей и клапанами, непосредственно обеспечивающими смену фазы. Некоторые двигатели внутреннего сгорания использовали для этой цели золотниковые гильзы (Рикардо), имеющие впускные и/или выхлопные окна. Сообщение полости цилиндра с коллекторами в этом случае обеспечивалось радиальным и вращательным движениями золотниковой гильзы, окнами открывающей нужный канал. Ввиду особенностей газодинамики — инерционности газов, времени возникновения газового ветра такты впуска, рабочего хода и выпуска в реальном четырёхтактном цикле перекрываются, это называется перекрытием фаз газораспределения

. Чем выше рабочие обороты двигателя, тем больше перекрытие фаз и чем оно больше, тем меньше крутящий момент двигателя внутреннего сгорания на низких оборотах. Поэтому в современных двигателях внутреннего сгорания всё шире используются устройства, позволяющие изменять фазы газораспределения в процессе работы. Особенно пригодны для этой цели двигатели с электромагнитным управлением клапанами (BMW, Mazda). Имеются также двигатели с переменной степенью сжатия (SAAB AB), обладающие большей гибкостью характеристики.

Двухтактные двигатели имеют множество вариантов компоновки и большое разнообразие конструктивных систем. Основной принцип любого двухтактного двигателя — исполнение поршнем функций элемента газораспределения. Рабочий цикл складывается, строго говоря, из трёх тактов: рабочего хода, длящегося от верхней мёртвой точки (ВМТ

) до 20—30 градусов до нижней мёртвой точки (

НМТ

), продувки, фактически совмещающей впуск и выхлоп, и сжатия, длящегося от 20—30 градусов после НМТ до ВМТ. Продувка, с точки зрения газодинамики, слабое звено двухтактного цикла. С одной стороны, невозможно обеспечить полное разделение свежего заряда и выхлопных газов, поэтому неизбежны либо потери свежей смеси, буквально вылетающей в выхлопную трубу (если двигатель внутреннего сгорания — дизель, речь идёт о потере воздуха), с другой стороны, рабочий ход длится не половину оборота, а меньше, что само по себе снижает КПД. В то же время длительность чрезвычайно важного процесса газообмена, в четырёхтактном двигателе занимающего половину рабочего цикла, не может быть увеличена. Двухтактные двигатели могут вообще не иметь системы газораспределения. Однако, если речь не идёт об упрощённых дешёвых двигателях, двухтактный двигатель сложнее и дороже за счёт обязательного применения воздуходувки или системы наддува, повышенная теплонапряжённость ЦПГ требует более дорогих материалов для поршней, колец, втулок цилиндров. Исполнение поршнем функций элемента газораспределения обязывает иметь его высоту не менее ход поршня + высота продувочных окон, что некритично в мопеде, но существенно утяжеляет поршень уже при относительно небольших мощностях. Когда же мощность измеряется сотнями лошадиных сил, увеличение массы поршня становится очень серьёзным фактором. Введение распределительных гильз с вертикальным ходом в двигателях Рикардо было попыткой сделать возможным уменьшение габаритов и массы поршня. Система оказалась сложной и дорогой в исполнении, кроме авиации, такие двигатели нигде больше не использовались. Выхлопные клапаны (при прямоточной клапанной продувке) имеют вдвое большую теплонапряжённость в сравнении с выхлопными клапанами четырёхтактных двигателей и худшие условия для теплоотвода, а их сёдла имеют более длительный прямой контакт с выхлопными газами.

Самой простой с точки зрения порядка работы и самой сложной с точки зрения конструкции является система Корейво, представленная в СССР и в России, в основном, тепловозными дизелями серий Д100 и танковыми дизелями ХЗТМ. Такой двигатель представляет собой симметричную двухвальную систему с расходящимися поршнями, каждый из которых связан со своим коленвалом. Таким образом, этот двигатель имеет два коленвала, механически синхронизированные; тот, который связан с выхлопными поршнями, опережает впускной на 20—30 градусов. За счёт этого опережения улучшается качество продувки, которая в этом случае является прямоточной, и улучшается наполнение цилиндра, так как в конце продувки выхлопные окна уже закрыты. В 30х — 40х годах XX века были предложены схемы с парами расходящихся поршней — ромбовидная, треугольная; существовали авиационные дизели с тремя звездообразно расходящимися поршнями, из которых два были впускными и один — выхлопным. В 20-х годах Юнкерс предложил одновальную систему с длинными шатунами, связанными с пальцами верхних поршней специальными коромыслами; верхний поршень передавал усилия на коленвал парой длинных шатунов, и на один цилиндр приходилось три колена вала. На коромыслах стояли также квадратные поршни продувочных полостей. Двухтактные двигатели с расходящимися поршнями любой системы имеют, в основном, два недостатка: во-первых, они весьма сложны и габаритны, во-вторых, выхлопные поршни и гильзы в зоне выхлопных окон имеют значительную температурную напряжённость и склонность к перегреву. Кольца выхлопных поршней также являются термически нагруженными, склонны к закоксовыванию и потере упругости. Эти особенности делают конструктивное исполнение таких двигателей нетривиальной задачей.

Двигатели с прямоточной клапанной продувкой оснащены распределительным валом и выхлопными клапанами. Это значительно снижает требования к материалам и исполнению ЦПГ. Впуск осуществляется через окна в гильзе цилиндра, открываемые поршнем. Именно так компонуется большинство современных двухтактных дизелей. Зона окон и гильза в нижней части во многих случаях охлаждаются наддувочным воздухом.

В случаях, когда одним из основных требований к двигателю является его удешевление, используются разные виды кривошипно-камерной контурной оконно-оконной продувки — петлевая, возвратно-петлевая (дефлекторная) в разнообразных модификациях. Для улучшения параметров двигателя применяются разнообразные конструктивные приёмы — изменяемая длина впускного и выхлопного каналов, может варьироваться количество и расположение перепускных каналов, используются золотники, вращающиеся отсекатели газов, гильзы и шторки,, изменяющие высоту окон (и, соответственно, моменты начала впуска и выхлопа). Большинство таких двигателей имеет воздушное пассивное охлаждение. Их недостатки — относительно невысокое качество газообмена и потери горючей смеси при продувке, при наличии нескольких цилиндров секции кривошипных камер приходится разделять и герметизировать, усложняется и удорожается конструкция коленвала.

Эффективный КПД и удельный эффективный расход топлива

Экономичность работы двигателя в целом определяют эффективным КПД

ni и удельным эффективным расходом топлива ge. Эффективный КПД

оценивает степень использования теплоты топлива с учетом всех видов потерь как тепловых так и механических и представляет собой отношение теплоты Qe, эквивалентной полезной эффективной работе, ко всей затраченной теплоте Gт*Q, т.е. nm=Qe/(Gт*(Q^p)н)=Ne/(Gт*(Q^p)н) (2).

Так как механический КПД равен отношению Ne к Ni, то, подставляя в

уравнение, определяющее механический КПД nm, значения Ne и Ni из

уравнений (1) и (2), получим nm=Ne/Ni=ne/ni, откуда ne=ni/nM, т.е. эффективный КПД двигателя равен произведению индикаторного КПД на механический.

Удельный эффективный расход топлива [кг/(кВт*ч)] представляет собой отношение секундного расхода топлива Gт к эффективной мощности Ne, т.е. ge=(Gт/Ne)*3600, или [г/(кВт*ч)] ge=(Gт/Ne)*3.6*10^6.

Тепловой баланс двигателя

Из анализа рабочего цикла двигателя следует, что только часть теплоты, выделяющейся при сгорании топлива, используется на полезную работу, остальная же часть составляет тепловые потери. Распределение теплоты, полученной при сгорании вводимого в цилиндр топлива, называют тепловым балансом, который обычно определяется экспериментальным путем. Уравнение теплового баланса имеет вид Q=Qe+Qг+Qн.с+Qост, где Q — теплота топлива, введенная в двигатель Qe — теплота, превращенная в полезную работу; Qохл — теплота, потерянная охлаждающим агентом (водой или воздухом); Qг — теплота, потерянная с отработавшими газами; Qн.с — теплота, потерянная вследствие неполного сгорания топлива, Qост — остаточный член баланса, который равен сумме всех неучтенных потерь.

Количество располагаемой (введенной) теплоты (кВт) Q=Gт*(Q^p)н. Теплота (кВт), превращенная в полезную работу, Qe=Ne. Теплота (кВт), потерянная с охлаждающей водой, Qохл=Gв*св*(t2-t1), где Gв — количество воды, проходящей через систему , кг/с; св – теплоемкость воды, кДж/(кг*К) [св=4.19 кДж/(кг*К)]; t2 и t1 — температуры воды при входе в систему и при выходе из нее, С.

Тепловой баланс двигателя .Определение ,составляющие теплового баланса , влияние нагрузки ,скоростного режима на тепловой баланс двигателя.

Тепловой баланс двигателя — это распределение тепла от сгоревшего топлива на составные части: на полезную работу, на потери тепла с отработавшими газами, на потери тепла в системе охлаждения, на механические потери, на шумы и вибрации.

Влияние различных факторов на тепловой баланс двигателя

На распределение теплоты в двигателе оказывают влияние такие факторы как частота вращения коленчатого вала, нагрузка, состав смеси, угол опережения зажигания.

Частота вращения коленчатого вала.

Сростом частоты вращения коленчатого вала абсолютные величины всех составляющих теплового баланса увеличиваются, так как в двигатель за единицу времени поступает большее количество теплоты. Изменение относительных величин теплового баланса в зависимости от частоты вращения коленчатого вала. С увеличением нагрузки значение qе увеличивается до максимума, когда произведение ni*nm принимает наибольшее значение. Дальнейшее уменьшение де связано с обогащением смеси на полных нагрузках, при этом возрастает доля qнс.Влияние нагрузки на составляющие теплового баланса

: а— изменение абсолютных значений; б —

изменение относительных величин.Влияние угла опережения зажигания на составляющие теплового баланса двигателя

Угол опережения зажигания.

Наибольшие значения

q

есоответстуют оптимальному значению угла пережения зажигания (рис. 6.6). Потери теплоты в систему охлаждения возрастают как при раннем, так и при позднем зажигании, так как сгорание в этих случаях происходит в невыгодных условиях. При позднем зажигании возрастают потери теплоты с отработавшими газами, так как догорание происходит уже в стадии процесса расширения. На потери, связанные с неполнотой сгорания, угол опережения зажигания влияния не оказывает, так как коэффициент избытка воздуха остается при этом неизменным.

5.Смесиобразование в дизелях .Особенности смесиобразования ,типы камер сгорание .в чем суть объемно- пленочного смеси образования.Процесс смесеобразования осуществляется в результате распыливания топлива с помощью форсунки высокого давления, направленного вихревого движения заряда в камере, а иногда также регулирования температуры деталей, на которых происходит испарение топлива. В зависимости от характера впрыска топлива различают объемный, пленочный и объемно-пленочный (смешанный) типы смесеобразования, которые осуществляются в неразделенных камерах сгорания.

Объемное смесеобразование

— впрыск топлива производится в воздушную среду. При этом методе попадание топлива на стенки камеры сгорания не допускается. Такое смесеобразование имеет место в 2-тактных двигателях

.Пленочное смесеобразование

— основная часть топлива попадает на стенки камеры и растекается в виде тонкой жидкой пленки. В этом случае для хорошего воспламенения в сжатый воздух впрыскивается около 5% топлива, а остальная его часть — на стенки. часть топлива впрыскивается в воздушную среду, а часть на стенки.

Один из способов объемно-пленочного смесеобразования предложен Мойрером и разработан фирмойMAN(ФРГ). Он характеризуется следующими особенностями:- для лучшего воспламенения и сгорания в сжатый воздух впрыскивается 5% топлива, а основная масса топлива (95%) наносится на стенки в виде пленки толщиной 10-15мк;- впрыснутое в нагретый воздух топливо самовоспламеняется и затем поджигает горючую смесь, образующуюся в процессе испарения пленки со стенок цилиндра и перемешивания паров топлива с воздухом;- топливо с поверхности стенок в начале сгорания испаряется сравнительно медленно и горение начинается медленно. Затем процессы ускоряются, при этом поршень идет к НМТ и поэтому двигатель работает мягко и бесшумно;- такой процесс сгорания позволяет использовать в двигателе различные топлива: бензин, керосин, лигроин, соляровое масло и др. — камера сгорания имеет развитые вытеснители, создающие интенсивное вихревое движение воздушного заряда, что способствует хорошему испарению и смесеобразованию.Двигатели с подобным процессом называются многотопливными двигателями. Типы камер сгорания:Разделенная

В ходе вихрекамерного, равно как и форкамерного процесса сгорания, дизтопливо поступает в предварительную камеру, где перемешивается с воздухом и воспламеняется. Если камера выполнена в форме сферы, воздух может интенсивно закручиваться, образуя вихрь. А форкамерная конструкция предусматривает наличие тонких каналов, при прохождении которых смесь становится однороднее.Как видим, в разделенной камере любого типа топливо сгорает «в два шага». Это способствует снижению нагрузки на поршневую группу. Недостатком же являются не лучшие пусковые качества и увеличение расхода топлива, возникающее из-за дополнительных затрат на перекачивание смеси между камерами.

Неразделенная«

Дизель» с неразделенной камерой сгорания всегда оснащается системой непосредственного впрыска. Такие двигатели, разумеется, намного экономичнее моторов любой другой конструкции. Но применение прямого впрыска на «дизелях» с большой частотой вращения коленвала влечет множество разнообразных проблем. Основными из них являются вибрация и шум, которые становятся наиболее заметными в процессе разгона.

6.Испытание двигателей. Назначение и виды испытание двигателей.

Исследовательские испытания, Доводочные испытания, Испытания на надежность,Граничные испытания,Контрольные испытания, Предварительные контрольные испытания ,Межведомственные испытания, Серийные испытания ,Приемо-сдаточные испытания Периодические испытания, Типовые испытания.

8.Кинематика КШМ. В чем причина неравномерности крутящегося момента?Какими способами уменьшают неравномерность крутящегося момента? Кривошипно-шатунный механизм (KШM) является основным механизмом поршневого ДВС, который воспринимает и передает значительные по величине нагрузки. Поэтому расчет прочности KШM имеет важное значение. В свою очередь расчеты многих деталей двигателя зависят от кинематики и динамики КШМ. Кинематический анализ КШМ устанавливает законы движения его звеньев, в первую очередь поршня и шатуна. Кривошипно-шатунный механизм (КШМ) служит для преобразования поступательного движения поршня во вращательное движение коленчатого вала.При рассмотрении кинематики КШМ предполагается, что угловая скорость вращения коленчатого вала постоянна. В действительности из-за неравномерности крутящего момента двигателя угловая скорость вала переменна, но изменяется в незначительных пределах.Различают три основных вида КШМ:

— центральный (нормальный) КШМ, в котором ось цилиндра пересекает ось вращения коленвала

— смещённый (дезаксиальный) КШМ, в котором ось цилиндра не проходит через ось коленвала, при этом смещение оси цилиндра «С», которое называется дезаксаж, обычно не превышает 10 % хода поршня

-КШМ с прицепным шатуном, у которого два шатуна передают усилия на одну и ту же шатунную шейку коленвала (рис. 7.1, в). Шатун соединённый с шейкой называется главным, шатун шарнирно соединённый с нижней головкой – главного шатуна – прицепным. Поршень, сочлёнённый с главным шатуном, называется главным поршнем, а сочленённый с прицепным шатуном – боковым. В общем случае с главным шатуном могут соединяться два прицепных шатуна (W – образный двигатель) или более двух (звёздообразный двигатель).

9.Эксплуатационными свойствами автомобиля называются свойства, характеризующие выполнение им транспортных и специальных работ: перевозки пассажиров, грузов и специального оборудования. Эти свойства определяют приспособленность автомобиля к условиям эксплуатации, а также эффективность и удобство его использования. Автомобиль обладает целым рядом эксплуатационных свойств (рис. 1.1), которые составляют две группы, связанные и не связанные с движением автомобиля.

Тягово-скоростные и тормозные свойства, топливная экономичность, управляемость, Поворачиваемость, маневренность, устойчивость, проходимость, плавность хода, Экологичность и безопасность обеспечивают движение автомобилей и определяют его закономерности.

Вместимость, прочность, долговечность, приспособленность к техническому обслуживанию и ремонту, погрузочно-разгрузочным работам, посадке и высадке пассажиров во многом определяют эффективность и удобство использования автомобиля.

Что же представляют собой эксплуатационные свойства автомобиля. Дадим определения этим свойствам.

тягово-скоростными называются свойства автомобиля, определяющие диапазоны изменения скоростей движения и максимальные ускорения разгона в различных дорожных условиях при работе в тяговом режиме.

Тяговым называется режим движения автомобиля, при котором от двигателя к ведущим колесам через трансмиссию подводятся мощность и крутящий момент, необходимые для движения.

Тормозными называются свойства автомобиля, определяющие максимальные замедления при торможении в различных дорожных условиях и обеспечивающие неподвижное удержание его относительно поверхности дороги.

Топливная экономичность — это свойство автомобиля, определяющее расходы топлива при выполнении транспортной работы.

Управляемостью называется свойство автомобиля изменять или сохранять параметры движения при воздействии водителя на рулевое управление.

Дополнительные агрегаты, требующиеся для ДВС

Недостатком двигателя внутреннего сгорания является то, что он развивает наивысшую мощность только в узком диапазоне оборотов. Поэтому неотъемлемым атрибутом двигателя внутреннего сгорания является трансмиссия. Лишь в отдельных случаях (например, в самолётах) можно обойтись без сложной трансмиссии. Постепенно завоёвывает мир идея гибридного автомобиля, в котором мотор всегда работает в оптимальном режиме.

Кроме того, двигателю внутреннего сгорания необходимы система питания (для подачи топлива и воздуха — приготовления топливо-воздушной смеси), выхлопная система (для отвода выхлопных газов), также не обойтись без системы смазки (предназначена для уменьшения сил трения в механизмах двигателя, защиты деталей двигателя от коррозии, а также совместно с системой охлаждения для поддержания оптимального теплового режима), системы охлаждения (для поддержания оптимального теплового режима двигателя), система запуска (применяются способы запуска: электростартерный, с помощью вспомогательного пускового двигателя, пневматический, с помощью мускульной силы человека), система зажигания (для воспламенения топливо-воздушной смеси, применяется у двигателей с принудительным воспламенением).

Почему КПД дизеля выше

Сейчас читают

Устройство, ремонт резонатора глушителя

Как часто менять ремень ГРМ на автомобиле: что нужно…

Показатель КПД для различных двигателей может сильно отличаться и зависит от ряда факторов. Бензиновые моторы имеют относительно низкий КПД благодаря большому количеству механических и тепловых потерь, которые возникают в процессе работы силового агрегата данного типа.

Вторым фактором выступает трение, возникающее при взаимодействии сопряженных деталей. Большую часть расхода полезной энергии составляет приведение в движение поршней двигателя, а также вращение деталей внутри мотора, которые конструктивно закреплены на подшипниках. Около 60% энергии сгорания бензина расходуется только на обеспечение работы этих узлов.

Дополнительные потери вызывает работа других механизмов, систем и навесного оборудования. Также учитывается процент потерь на сопротивление в момент впуска очередного заряда топлива и воздуха, а далее выпуска отработавших газов из цилиндра ДВС.

Если сравнить дизельную установку и мотор на бензине, дизельный двигатель имеет заметно больший КПД сравнительно с бензиновым агрегатом. Силовые агрегаты на бензине имеют КПД на отметке около 25-30% от общего количества полученной энергии.

Другими словами, из потраченных на работу двигателя 10 литров бензина только 3 литра израсходованы на выполнение полезной работы. Остальная энергия от сгорания топлива разошлась на потери.

Что касается КПД атмосферного дизельного агрегата, то этот показатель составляет около 40%. Установка турбокомпрессора позволяет увеличить отметку до внушительных 50%. Использование современных систем топливного впрыска на дизельных ДВС в сочетании с турбиной позволило добиться КПД около 55%.

Такая разница в производительности конструктивно схожих бензиновых и дизельных ДВС напрямую связана с видом топлива, принципом образования рабочей топливно-воздушной смеси и последующей реализацией воспламенения заряда. Бензиновые агрегаты более оборотистые по сравнению с дизельными, но большие потери связаны с расходами полезной энергии на тепло. Получается, энергия бензина менее эффективно превращается в полноценную механическую работу, а большая доля попросту рассеивается системой охлаждения в атмосферу.

Рекомендуем также прочитать статью о том, как увеличить мощность дизельного двигателя при помощи чип-тюнинга. Из этой статьи вы узнаете о том, что такое прошивка ЭБУ двигателя и какие результаты достигаются путем изменения штатных параметров контроллера.

См. также

| Двигатель внутреннего сгорания на Викискладе |

| Двигатель внутреннего сгорания в Викиновостях |

- История создания двигателей внутреннего сгорания

- Запуск двигателя внутреннего сгорания

- Система охлаждения двигателя внутреннего сгорания

- Филипп Лебон — французский инженер, получивший в 1801 году патент на двигатель внутреннего сгорания со сжатием смеси газа и воздуха.

- Роторный двигатель: конструкции и классификация

- Роторно-поршневой двигатель (двигатель Ванкеля)

- Турбокомпаундный двигатель

- Автомобиль с газогенератором

- Синтетическое жидкое топливо

Понятие «КПД двигателя»

Изначально рассмотрим, что такое КПД и как данное понятие рассматривать в аспекте автомобильного двигателя. Коэффициент полезного действия представлен показателем, с помощью которого отображается эффективность конкретного механизма относительно превращения полученной энергии в полезную работу. Показатель отображается в процентном соотношении.

В случае с двигателем внутреннего сгорания речь идет о преобразовании тепловой энергии, которая является продуктом сгорания топлива в цилиндрах мотора. КПД в данном случае отображает фактически реализуемую механическую работу, которая напрямую зависит от того, сколько поршень получит энергии от сгорания топлива. Также на данный параметр влияет итоговая мощность, которую установка отдаёт на коленчатом вале.