Функциональные особенности плунжерного насоса

Плунжерные насосы относятся к категории гидравлических приборов дозирующего типа. Подобная конструкция позволяет дозировать и смешивать различные составляющие компоненты растворов в необходимом соотношении. В соответствии с конструктивными особенностями данная категория насосов делится на две группы: объемные и необъемные.

Плунжерные насосы объемного типа по своему функционалу и принципам работы напоминают поршневые. Основное различие кроется в устройстве специального поршня — плунжера. Данный агрегат представлен в виде металлического стержня, имеющего возвратно-поступательное движение. Какого-либо контакта со стенками рабочей камеры насоса при этом не происходит. Как главный рабочий элемент насоса, плунжер должен соответствовать определенным требованиям, а именно, быть прочным, герметичным и устойчивым к износу.

Специфика работы плунжерного насоса заключается в направлении движения плунжера. Когда агрегат движется вправо, происходит понижение давления внутри рабочего отсека при сохранении стабильно высоких показателей во всасывающем трубопроводе. При таком перепаде давления включается в работу всасывающий клапан, посредством которого раствор переходит в рабочую камеру. При движении агрегата влево происходит обратный процесс, и раствор вытесняется из рабочей камеры.

При перемене уровней давления в плунжерном насосе возможно возникновение пульсации. Это может негативно отразиться на работоспособности прибора, поэтому рекомендуется устранять данную проблему. Можно прибегнуть к применению нескольких плунжеров, соединенных посредством вала и движущихся в цикличном режиме. Также возможна дифференциальная работа устройства, когда жидкость перекачивается в любом направлении.

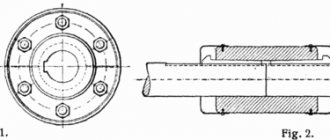

Топливный насос высокого давления (Рис. 43) – предназначен для подачи топлива через форсунку в цилиндры дизеля под высоким давлением в определенном количестве и в строго определенный момент. На дизеле установлены шесть одинаковых топливных насосов плунжерного типа, каждый через бобышку прикреплен четырьмя болтами к верхнему горизонтальному листу отсека распределительного вала.

· Устройство ТНВД. Все детали насоса размещены в пустотелом корпусе 23

, отлитом из специального магниевого чугуна. В верхней части корпуса на-резана резьба (М48) под нажимной штуцер

11

. Ниже сделаны несколько расточек различного диаметра, образующих полость для топлива и кольцевой борт под гильзу

16

. В стенке корпуса имеется

отверстиег с резьбой (М22) под штуцер 25

, а в боковом приливе просверлено

горизонтальное отверстиед диаметром 16 мм

под зубчатую рейку

6

. Внизу корпус имеет

прямоугольный фланецб с четырьмя отверстиями и цилиндрический выступа диаметром 85 мм

, обеспечивающий центровку насоса с бобышкой

13

(см. рис. 44). Над

фланцемб (см. рис. 43) в корпусе насоса расположено контрольное окнов, используемое при ремонте.

Сверху в корпус вставляют стальную гильзу 16

, уплотняя ее алюминиевым кольцом

7

. От проворота гильзу фиксируют штифтом

18

, запрессованным в корпус, для чего на ее наружной поверхности, имеющей диаметр 40

мм

, про-фрезерована

канавкар. Верхняя часть гильзы утолщена (наружный диаметр 45 мм

, а внутренний 20

мм

), так как в ней при работе насоса создается высокое давление топлива. Два радиальных отверстия с диаметром 6

мм

с коническими расточками по концам служат для прохода топлива внутрь гильзы.

Сверху на торец гильзы устанавливают с притиркой корпус 8

вместе с притертым к нему нагнетательным клапаном

9

. В нижней части нагнетательный клапан имеет

четыре направляющих перае, цилиндрическая поверхность которых притерта к корпусу 8

, а в верхней части – два пояска.

Конический поясокз притерт к седлу, а цилиндрический поясокж, являющийся разгрузочным, притерт к корпусу 8

клапана.

Нагнетательный клапан прижат к седлу корпуса 8

пружиной

14

, установленной в расточке нажимного штуцера

11

, ввернутого в корпус насоса. Между штуцером

11

и корпусом

8

ставят стальное уплотнительное кольцо

15

, а относительно корпуса штуцер уплотняют резиновым кольцом

10

, установленным в канавке на его наружной поверхности. Вверху штуцер имеет хвостовик с резьбой (М22) под накидную гайку

12

для крепления трубопровода высокого давления

13

.

Рис. 43. Топливный насос высокого давления:

1

,

4

— стопорные кольца;

2

— нижняя тарелка;

3

,

14

— пружины;

5

— стопорный винт;

6

— зубчатая рейка;

7

,

15

— уплотнительные кольца;

8

— корпус нагнетательного клапана;

9

— нагнетательный клапан;

10

— резиновое кольцо;

11

— нажимной штуцер;

12

— накидная гайка;

13

— трубопровод высокого давления;

16

— гильза;

17

— пробка;

18

— штифт;

19

— поворотная втулка;

20

— верхняя тарелка;

21

— стакан;

22

— плунжер;

23

— корпус насоса;

24

— трубка подвода топлива;

25

— штуцер;

а, о — выступы; б — фланец; в — контрольное окно; г, д, с, у — отверстия; е — перо; ж, з — пояски нагнетательного клапана; и — кольцевая выточка; к — вертикальный паз; л — отсечная кромка; м — направляющая часть плунжера; н — лабиринтная канавка; п — хвостовик; р — канавка; т — зубчатый венец; ф — паз; А — кольцевая полость.

Снизу в гильзу вставлен притертый к ней плунжер 22

, который представляет собой цилиндрический стержень, изготовленный из высококачественной стали и термически обработанный. На верхней части плунжера (головке), имеющей диаметр 20

мм

, профрезерован

вертикальный пазк шириной 4 мм

. Сверху от

пазак до кольцевой выточкии сделан винтовой вырез, образующий отсечную кромкул. Торцовая и спиральная кромки плунжера должны быть остры-ми. На направляющей частим плунжера проточена лабиринтная канавкан ши-риной 2 мм

, уменьшающая просачивание топлива по плунжеру. В нижней части плунжер имеет

выступыо и заканчивается цилиндрическим хвостовикомп.

Гильза вместе с плунжером образует прецизионную пару, обработанную с высокой степенью точности (зазор между сопрягаемыми деталями 1,5-2,5 мкм). В случае неисправности гильзы или плунжера замене подлежит комплект в сборе.

Снизу на гильзу с зазором надевают поворотную втулку 19

, в верхней части которой нарезан

зубчатый венецт, входящий в зацепление с зубчатой рейкой 6

, установленной в корпусе насоса. На цилиндрической поверхности рейки сделан

пазф под стопорный винт 5

, ограничивающий продольное перемещение рейки и исключающий ее поворот. Винт

5

ввернут в наклонное отверстие корпуса насоса. Поворотная втулка в нижней части имеет прорези, в которые входят

выступыо плунжера. Таким образом, поворотная втулка позволяет плунжеру совершать возвратно-поступательное движение и одновременно поворачивает его при перемещении рейки.

Для перемещения плунжера вниз служит пружина 3

, зажатая между двумя тарелками. Верхняя тарелка

20

надета на поворотную втулку

19

и удерживается разрезным стопорным кольцом

4

, установленным в проточке корпуса. Нижняя тарелка

2

имеет радиальную прорезь и надевается на нижнюю часть плунжера, упираясь в его

хвостовикп.

Снизу в корпус насоса вставляют стальной стакан 21

, передающий усилие от толкателя топливного насоса на плунжер. Перемещение стакана ограничивается разрезным стопорным кольцом

1

, установленным в канавке корпуса насоса. На наружной поверхности стакана сделана кольцевая риска, используемая при проверке момента начала подачи топлива, а в донышке –

четыре отверстияу диаметром 10 мм

для слива просочившегося топлива.

· Толкатель топливного насоса (Рис. 44, а

) — передает усилие от кулачка распределительного вала на плунжер топливного насоса.

Толкатель 19

изготовлен из качественной стали и имеет цилиндрическую форму. На его наружной поверхности проточены три

кольцевые канавкив, соединенные двумя вертикальными пазамиа, что обеспечивает смазывание толкателя при перемещении его в корпусе 18

. В нижней части толкателя сделана прорезь под ролик, свободно установленный на пальце

20

.

Пустотелый палец 20

по конструкции и установке не отличается от пальца толкателя привода клапанов. Ролик состоит из двух колец – внутреннего

25

и внешнего

24

, между которыми имеется зазор 0,02-0,06

мм

. На внутренней поверхности кольца

25

проточена

канавказ, из которой по четырем радиальным отверстиями диаметром 3,5 мм

масло выходит на смазывание контактной поверхности обоих колец. Такая конструкция ролика обеспечивает ему повышенную прочность в условиях высоких скоростей движения толкателя топливного насоса, что обусловлено геометрической формой топливного кулачка распределительного вала.

Рис. 44. Толкатель топливного насоса (а

) и положения плунжера

при различной подаче топлива (б

):

1

— боковой лист блока;

2

— распределительный вал;

3

— топливный кулачок;

4

— угольник;

5

— фланец;

6

— верхний горизонтальный лист;

7

— тарелка;

8

— стакан;

9

— плунжер;

10

— корпус топливного насоса;

11

— пружина;

12

— отражательная гайка;

13

— бобышка;

14

— сливная трубка;

15

— сальник Гуферо;

16

— регулировочный болт;

17

— контргайка;

18

— корпус толкателей;

19

— толкатель;

20

— палец;

21

— планка;

22

— болт;

23

— стопорное кольцо;

24

— наружное кольцо ролика;

25

— внутреннее кольцо ролика;

26

— гильза;

а — вертикальный паз; б – шестигранник; в, г, з — канавки; д, ж, и — отверстия; е — выступ бобышки.

Сверху в толкатель ввернут регулировочный болт 16

.

Шестигранникб на цилиндрическом стержне болта позволяет вворачивать или выворачивать болт, регулируя момент начала подачи топлива. После регулировки положение болта фиксируют контргайкой 17

. Регулировочный болт проходит через центрального отверстие бобышки

13

, отлитой из алюминиевого сплава. Своим цилиндрическим выступом диаметром 80

мм

бобышка входит в отверстие верхнего горизонтального листа

6

отсека распределительного вала.

Сверху на регулировочный болт навернута цилиндрическая отражательная гайка 12

, образующая вместе с

выступоме бобышки лабиринт, предотвращающий попадание топлива в масло. Кроме того, просачиванию топлива по болту препятствует сальник 15

, установленный снизу в расточке бобышки и укрепленный в ней стопорным кольцом

23

. Для крепления гайки

12

на ее на-ружной поверхности сделаны четыре глухих отверстия под выступы специального ключа.

Просочившееся в бобышку топливо по отверстию

ж и трубке 14

отводится в сливной коллектор чистого топлива. Труба

14

развальцована в планке

21

, которая прикреплена к бобышке двумя болтами

22

. В случае засорения трубки

14

топливо из бобышки стекает через два

боковых отверстияд на верхний лист 6

, попадает в

канавкуг и отводится из нее в грязесборник топливного бака.

· Работа топливного насоса. Кольцевая полость А

(см. рис. 43) между корпусом

23

насоса и гильзой

16

постоянно соединена с топливным коллектором через трубку

24

и штуцер

25

, а следовательно, заполнена топливом под давлением 0,20 — 0,25 МПа (2,0 — 2,5 кгс/см2). При движении плунжера вниз под действием возвратной пружины

3

топливо из коллектора через два радиальных отверстия

с

в гильзе поступает в надплунжерное пространство.

При набегании топливного кулачка 3

(см. рис. 44,

а

) распределительного вала

2

на ролик толкатель

19

начинает двигаться вверх и своим регулировочным болтом

16

воздействует через стакан

5

на плунжер

9

топливного насоса. Ход плунжера при любой частоте вращения коленчатого вала дизеля одинаков и равен 20

мм

, так как зависит только от размеров кулачка

3

. Профиль кулачка обеспечивает значительное ускорение движущегося плунжера. Часть хода плунжера (30 — 40%) затрачивается на его разгон, сопровождающийся вытеснением некоторого количества топлива из надплунжерного пространства обратно в коллектор через отверстия

с (см. рис. 43).

При скорости 0,4 — 0,8 м/с

плунжер своей торцовой кромкой перекрывает оба отверстия

с

в гильзе. Так как при дальнейшем движении плунжера объем надплунжерного пространства быстро уменьшается, то давление топлива в нем резко возрастает. Когда усилие, создаваемое давлением топлива над плунжером, становится больше усилий пружины

14

и остаточного давления в нагнетательном трубопроводе, клапан

9

открывается и топливо нагнетается в трубопровод высокого давления

13

. Нагнетание топлива происходит до тех пор, пока кромка

л плунжера не откроет одно отверстие в гильзе и не сообщит тем самым надплунжерное пространство с топливным коллектором.

Давление топлива над плунжером резко падает, несмотря на продолжающееся движение плунжера вверх. Нагнетательный клапан 9

закрывается. Как только нижняя кромка

цилиндрического разгрузочного пояскаж клапана входит в корпус 8

, прекращается сообщение трубопровода высокого давления

13

с камерой над плунжером. При дальнейшей посадке клапана до упора коничес-ким пояском

з

в седло происходит некоторая разгрузка трубопровода

13

от высокого остаточного давления из-за освобождения небольшого объема при посадке клапана.

Выход топлива из надплунжерного пространства через радиальное отверстие с в полость А

в конце хода нагнетания происходит с очень большой скоростью, что приводит к местным кавитационным разрушениям корпуса насоса. Поэтому против отверстия

с гильзы в корпус 23

ввертывают стальную сменную пробку

17

.

Количество подаваемого насосом топлива зависит от длительности наг-нетания его плунжером, что определяется ходом нагнетания, т.е. расстоянием между торцовой и спиральной кромками плунжера, измеряемым по оси отверстия

с. Регулирование подачи топлива осуществляется объединенным регулятором дизеля, который, перемещая рейки, заставляет втулки 19

поворачивать плунжеры

22

насосов высокого давления.

На (Рис. 44, б

) показаны три различных положения плунжера

9

относительно гильзы

26

. В положении

/ (нулевая подача топлива) ход нагнетания равен нулю, т.е. надплунжерное пространство постоянно соединено с отверстием в гильзе через вертикальный паз на головке плунжера. В положении // (средняя подача топлива) плунжер повернут на некоторый угол и имеет ход нагнетания. В положении /// (максимальная подача топлива) плунжер повернут на наибольший угол, т.е. ход нагнетания максимальный.

· Соединение реек топливных насосов с валом управления. (Рис. 45).

Вал управления 1

рейками топливных насосов состоит из трех частей, жестко соединенных друг с другом.

Выступв на торце одной части вала при сборке вставляют в торцовый пазг другой части, после чего обе части вала дополнительно закрепляют хомутом 11

, стянутым двумя болтами

9

.

Вал установлен на семи стойках 13

, каждая из которых зафиксирована двумя штифтами и закреплена двумя болтами на верхнем горизонтальном листе

12

отсека распределительного вала. В расточки стоек запрессованы шариковые подшипники

7

, укрепленные стопорными кольцами

8.

Передний конец вала

1

проскальзывающей тягой соединен с объединенным регулятором дизеля, а с противоположной стороны вал зубчатой муфтой соединен с предельным регулятором.

Против каждого насоса на валу укреплены два хомутика. Правый хомутик 14

пружиной

15

, работающей на скручивание, связан с поводком

4

, свободно установленным на валу. Отогнутые концы пружины входят в отверстия поводка

4

и хомутика

14

. Поводок при помощи пальца

22

шарнирно соединен с зубчатой рейкой

21

топливного насоса, для чего верхний конец поводка выполнен в виде вилки. Палец

22

вместе с зубчатой рейкой

21

вставляют сверху в вырезы вилки. Плоские срезы на концах пальца не позволяют ему смещаться вдоль оси. В нижней части поводок имеет

выступа с отверстием под регулировочный болт 16

.

Рис. 45. Соединение реек топливных насосов:

1

— вал управления топливными насосами;

2

— головка;

3

— топливный насос;

4

— поводок;

5

— фиксатор;

6

,

9

,

17

— стяжные болты;

7

— шариковый подшипник;

8

— стопорное кольцо;

10

— шайба;

11

— хомут;

12

— верхний горизонтальный лист отсека распределительного вала;

13

— стойка;

14

,

18

— правый и левый хомутики;

15

,

20

— пружины;

16

— регулировочный болт;

19

— гайка;

21

— зубчатая рейка;

22

— палец;

а, б, в — выступы; г — паз.

Левый хомутик 18

, так же как и правый, жестко укреплен на валу при помощи стяжного болта

17

. Хомутик

18

имеет

цилиндрический выступб с двумя плоскими срезами на наружной поверхности. В расточку выступа вставляют пружину 20

и фиксатор

5

, на резьбовой конец которого навертывают гайку

19

для крепления головки

2

. Для удобства пользования цилиндрическая поверхность головки выполнена рифленой.

Под действием пружины 20

фиксатор

5

выходит из хомутика

18

и опирается на торец регулировочного болта

16

, который должен быть отрегулирован так, чтобы при неработающем дизеле выход рейки был равен размеру «Стоп», выбитому на корпусе топливного насоса. Пружина

15

при регулировке скручивается. Положение регулировочного болта фиксируют гайкой, после чего пломбируют.

Когда объединенный регулятор дизеля поворачивает вал на увеличение подачи топлива, левый хомутик 18

через фиксатор

5

давит на регулировочный болт

16

, поворачивая поводок

4

, выдвигающий рейку

21

топливного насоса. При повороте вала в другую сторону правый хомутик

14

через пружину

15

воздействует на поводок

4

, передвигая рейку

21

на уменьшение подачи топлива. Затяжка пружины

15

и в том, и в другом случае не меняется, так как пружина поворачивается вместе с укрепленными на валу хомутиками

14

и

18

.

Для отключения насоса фиксатор 5

с помощью головки

2

отводят от регу-лировочного болта

16

, преодолевая усилие пружины

20

, и поворачивают на угол 90°. В таком положении головка упирается в торец

выступаб, удерживая фиксатор. Освобожденный поводок под действием пружины 15

перемещает рейку топливного насоса на нулевую подачу топлива. В дальнейшем поворот вала никакого перемещения рейки не вызывает.

Типы плунжерных насосов

Водяные плунжерные насосы функционируют по тому же принципу, как и большинство других насосов. Перекачиваемые объемы целиком зависят от внутреннего давления — чем выше его уровень, тем большими возможностями обладает устройство.

В зависимости от особенностей конструкции выделяют различные типы насосов:

— вертикальные и горизонтальные; — одно- и многоплунжерные; — с управлением в ручном или в автоматическом режиме; — с рубашкой обогрева и без нее; — одно- и многоцилиндровые; — с герметизацией цилиндров.

Категория насосов высокого давления производит работу с жидкостями различных свойств, поэтому их изготавливают из тех материалов, которые соответствуют данной среде.

Плунжерные пары

12 лучших моек высокого давления

Так как плунжерные пары в насосе распределительного типа совершают большую работу, чем в секционном насосе при той же частоте вращения, то для приближения срока службы насоса к требуемому приходится подбирать пары плунжер-корпус секции с зазором всего в 1 мкм, а плунжер-дозатор — в 0 3 мкм. Такие малые зазоры определяют высокие требования, предъявляемые к качеству применяемого топлива и особенно к его отстою от растворенной в нем воды. Попадание воды лишает прецизионные детали подвижности, что приводит к поломке насоса.

Спаренные и взаимно притертые плунжерные пары подвергают гидравлическому испытанию и сортируют по группам гидравлической плотности. Группу указывают на наружной поверхности гильзы.

Техническое состояние плунжерных пар на дизеле проверяют при помощи максиметра ( прибор, подобный форсунке, с легко настраиваемым давлением впрыска по имеющейся на нем шкале) или контрольной форсунки, отрегулированной на давление начала впрыска 30 МПа. Если плунжерная пара обеспечивает подачу топлива под давлением не менее 30 МПа, то она вполне работоспособна.

Для проверки плунжерных пар применяют также гидравлические стенды. В приемник такого стенда устанавливают испытуемую пару и зажимают штоком пневмоцилиндра. С помощью гидроцилиндра плунжер поднимается вверх; время подъема замеряют секундомером.

Гильзы 43 плунжерных пар прижимаются через бурты седел 6 нагнетательных клапанов 8 к торцам выточек в головке насоса штуцерами 10, служащими одновременно для присоединения трубок высокого давления. На нижний конец плунжера напрессован поводок 18, входящий в паз хомутика рейки. При помощи поводка плунжер поворачивается при регулировке количества подаваемого топлива.

| Приспособление для разборки топливных насосов. |

Заменяют детали плунжерных пар, имеющие следующие дефекты: скалывание и выкрашивание торцовой и наклонной кромок головки плунжера; односторонний и местный натир поверхностей плунжерных пар; деформацию ( расклепывание) торца плунжера; коррозию и излом плунжера, следы задира; коррозию на рабочей поверхности плунжера или втулки; трещину в теле втулки. Коррозию на торце плунжера или втулки зачищают.

При проверке плунжерных пар методом их опрессовки можно применять динамический или статический способ. При динамической опрессовке применяют передачу постоянного давления груза на плунжер с проверкой времени выдавливания жидкости через зазор плунжерной пары.

Для проверки плунжерных пар применяют также гидравлические стенды ручного управления.

При восстановлении плунжерных пар хромированием их износостойкость значительно повышается. В то же время существенным недостатком этого метода является неравномерность толщины покрытий на плунжерах, образование так называемых грибков, которые достигают толщины 5 — 6 мк. В связи с этим проведение последующей механической обработки хромированных плунжеров весьма осложнено, что значительно увеличивает затраты на восстановление плунжерных пар хромированием и снижает экономическую эффективность их восстановления.

Эксплуатационные испытания плунжерных пар, восстановленных химическим никелированием, свидетельствуют о том, что срок их службы tla не ниже срока службы серийных деталей.

Уменьшение плотности плунжерных пар ухудшает равномерность подачи топлива по цилиндрам, происходит запаздывание момента начала впрыска.

Перед испытанием плунжерных пар на плотность правильность показаний стенда проверяют по показанию эталонной плунжерной пары. Эталонными плунжерными парами пользуются при применении топлива, имеющего нестандартную вязкость и температуру.

| Приспособление для испытания плунжерных пар топливного насоса на герметичность.| Приспособление для испытания плунжерных пар топливного насоса на герме-тичносдъ при переменном давлении. |

При испытании плунжерных пар насосов, параметры которых неизвестны, рекомендуется прежде всего испытать эталонную 1 пару ( новую, исправную), а затем любую рабочую.

Плунжер — гидравлический цилиндр

Плунжер гидравлического цилиндра 18 во время рабочего хода сначала уплотняет вновь засыпанный в материальный цилиндр материал, а затем нагнетает его в литьевую форму. Таким образом, при своем движении плунжер преодолевает сопротивление и расходует рабочую жидкость высокого давления. В отличие от цилиндра 18, плунжер цилиндра б при своем движении не встречает сопротивления и поэтому не требует затраты жидкости высокого давления; необходимость в ней возникает только в момент замыкания литьевой формы.

Плунжер гидравлического цилиндра при наружном уплотнении конструируется цельным, а при внутреннем уплотнении для удобства его смены — из двух частей: корпуса и головки. Для облегчения веса плунжер, как правило, изготовляется пустотелым. Очертание его дна должно соответствовать форме днища цилиндра.

Под действием плунжера гидравлического цилиндра 3 лоток перемещается в поперечном направлении. При этом шиберной плите 4, находящейся под лотком, сообщаются колебания в направлении, перпендикулярном движению лотка. Вследствие перемещения лотка и вибрации шиберной плиты таблетки через щель лотка перегружаются в гнезда шиберной плиты. После упора в пресс-форму шибер сдвигается относительно шиберной плиты таким образом, что их отверстия совпадают, и таблетки перегружаются в гнезда пресс-формы.

| Схема мультипликатора. |

Скалка 3 является плунжером гидравлического цилиндра 4 мультипликатора, подающего воду в пресс.

| Шестеренная клеТь четырехввлкового стана 2БОО. |

Верхний валок с подушками подвешивают к плунжеру гидравлического цилиндра, установленного в верхней части станины. При движении нажимных винтов вверх верхний валок поднимается под действием давления жидкости на плунжер гидравлического цилиндра. При движении нажимных винтов вниз верхний валок опускается под давлением, превышающим давление, создаваемое гидравлическим цилиндром. Устройство гидравлического уравновешивания работает плавно, габариты его невелики.

Шток поршня пневматического цилиндра является одновременно плунжером гидравлического цилиндра. Управление усилителем осуществляется пневматическим распределительным краном.

Вторая деталь закрепляется в ползуне 2, перемещаемом плунжером гидравлического цилиндра. Привод шпинделя осуществляется от двигателя мощностью 75 кет.

| Схема вертикальной электровысадочной машины. |

Нижняя половина контакта неподвижна, а верхняя, укрепленная на плунжере гидравлического цилиндра 3, в процессе рабочего цикла прижимает к нему заготовку, чем обеспечивается надежный электрический контакт.

Существует два основных типа устройств для передвижения: у первого типа плунжеры гидравлических цилиндров воздействуют на стол пресса непосредственно ( фиг.

Пневматический поршневой аккумулятор отличается от грузового тем, что у него действие груза на плунжер гидравлического цилиндра заменено усилием поршня пневматического цилиндра. К недостаткам этого аккумулятора, ограничивающим его применение, относятся наличие подвижных элементов, манжетных уплотнений и громоздкость установки, вызванная применением сжатого воздуха небольших давлений.

Плунжер гидравлического цилиндра, установленного у средней штанги, при помощи рейки находится в зацеплении с малым колесом и приводит во вращение трансмиссионный вал манипулятора с шестернями, которые передают движение правым штангам манипулятора и рейкам. Шестерня, вмонтированная в среднюю стойку, через тягу и зубчатые передачи перемещает среднюю левую штангу. Движение рейки приводит во вращение шестерню, вмонтированную в левую стойку средней штанги. Эта шестерня через трансмиссионные валы вращает шестерни, вмонтированные в левых стойках боковых штанг, и их продольно пере-мещает. Все зубчатые передачи и рейки вмонтированы в массивных литых стойках, установленных на фундаменте. Возврат штанг манипуляторов в исходное положение осуществляется контргрузом, который канатом, перекинутым через блок, крепится к нижней рейке.

Механизм I ступени сжатия состоит из двух гидравлических цилиндров с плунжерами и одного воздушного цилиндра с поршнем. На передних концах плунжеров гидравлических цилиндров закреплен штемпель — стальная плита, защищенная сменяемой облицовкой. Ход плунжеров равен 1000 мм. В исходное положение штемпель возвращается при помощи воздушного цилиндра одинарного действия, шток поршня которого шарнирно соединен с центральной частью штемпеля.

Металлический плунжер

| Плунжеры SBS с мягким уплотнением кольцами из прорезиненной ткани. |

ТНВД устройство, виды, принцип работы, регулировка и ремонт

Металлические плунжеры выполняют уплотняющую функцию без дополнительных уплотняющих элементов за счет выбора минимальных зазоров между плунжером и цилиндром.

| Схема невставного ( трубного насоса. |

Металлические плунжеры изготавливают нескольких конструкций ( рис. VIII.

Металлический плунжер насоса представляет собой трубу длиной 1200, 1500 и 1800 мм с хромированной поверхностью, с толщиной хрома 70 мкм. Допуск на изготовление наружной поверхности принят от 0 до — 0 03 мм и от — 0 02 до — 0 04 мм. Шероховатость трущихся поверхностей должна быть не более: для плунжера 0 25 мкм и для втулок 0 32 мкм.

Часто металлические плунжеры делают с кольцевыми канавками по наружной поверхности ( фиг. Так как в этих условиях гидравлические сопротивления возрастают, количество протекающей вокруг плунжера жидкости в единицу времени уменьшается. При наличии в жидкости песка последний, попадая в отдельные канавки, не оказывает истирающего или царапающего действия на всю поверхность плунжера, в связи с чем срок его службы удлиняется.

Металлическим плунжером комплектуют насосы с втулочным цилиндром, манжетным — с втулочным и с бесвтулочным цилиндрами. Манжетные плунжеры известны нескольких конструкций. В СССР в основном применяют глубинные насосы с гуммированным плунжером, резиновые манжеты которого имеют форму колец и привул-канизированы к корпусу плунжера. В Советском Союзе в основном применяют глубинные насосы с металлическим плунжером.

Насосы с металлическими плунжерами изготовляются с различным зазором между плунжером и цилиндром. Это дает возможность подбирать иасосы в соответствии с условиями их работы в скважине.

Насосы с металлическими плунжерами каждого типо-размера изготовляют с зазорами трех величин между плунжером и цилиндром насоса, что характеризует степень пригонки или посадку плунжера в цилиндре насоса.

Глубинные насосы с металлическими плунжерами всех типоразмеров изготовляют с зазорами трех величин между плунжером и цилиндром, что характеризует степень пригонки или посадку плунжера в цилиндре насоса.

Все насосы с металлическим плунжером и цилиндром имеют унифицированные детали.

В большинстве конструкций глубинных насосов применяются металлические плунжеры, тщательно шлифованные и полированные с наружной поверхности для тесной подвижной посадки в цилиндре. Для втулочных насосов плунжеры изготовляют из цельнотянутых стальных труб высокого качества. В тяжелых условиях работы, при наличии коррозийной среды плунжеры хромируют.

Применяются тонкостенные и толстостенные цилиндры с металлическими плунжерами или плунжерами с мягким уплотнением. Возможно также исполнение с кожухом и цилиндрическими втулками.

Насосы состоят из цельного неподвижного цилиндра, подвижного металлического плунжера, одинарных всасывающего и нагнетательного клапанов и узла крепления насосов в НКТ.

Позднее стали выпускать специальные беструбные насосы с металлическим плунжером диаметром от 33 / 4 до 13 / 4, что значительно расширило диапазон глубин применения беструбной эксплоатации.