Не всем потребителям по нраву продукция отечественного производителя легковых автомобилей в лице ведущего флагмана «АвтоВАЗа». Это объясняет то, что практически в любом мегаполисе России по дорогам разъезжают автомобили преимущественно зарубежного производства. Однако не все отечественные машины так плохи. Стоит выделить марку «Лада Приора» (ВАЗ 2170), которая имеет одну особенность. Двигатель автомобиля оснащается облегченной шатунно-поршневой группой, что позволяет снизить уровень шума при работе силовой установки. Вдобавок теперь тратится меньше топлива. И все бы хорошо, но каждый поршень на «Приоре» имеет втыковую конструкцию.

Что может быть? Как отмечают многие водители, которые уже успели насладиться тишиной и экономией автомобиля, обрыв приводного ремня — довольно частое явление. Как отмечает производитель (об этом также указано в инструкции), ресурс привода ГРМ составляет 200 тысяч км, однако практика доказывает обратное. У многих водителей обрыв ремня случается гораздо раньше – после 40-60 тысяч км пробега.

Функция ремня ГРМ

В любом автомобиле, даже с самой современной электроникой, присутствует газораспределительный механизм (или ГРМ). Общая система состоит из:

- газораспределительного вала;

- клапанов (впускные и выпускные на каждый цилиндр);

- штоков (промежуточное звено между валом и клапанами);

- приводного ремня (иногда это цепь либо группа шестерен).

Все двигатели работают в режиме четырех тактов. При этом работа всех клапанов (открытие-закрытие) и поршней «Приоры» каждого цилиндра выполняется в строгой последовательности. Для этого распределительному валу необходимо вращаться. Для этого задействуется коленчатый вал, от которого передается движение на вал ГРМ, а ремень, цепь или группа шестерен выступают в качестве связующего звена.

На многих автомобилей, включая «Приору», используется именно ремень для снижения уровня шума.

О конструкции штатных поршней

Для того чтобы работать в таких условиях, деталь должна быть, насколько это возможно, легкой. А материал – стойким к износу. Также сплав должен отличаться высокой теплопроводностью. Это позволит обеспечить высокую скорость охлаждения. Внешние рабочие поверхности должны быть изготовлены таким образом, чтобы деталь не заклинило в разогретом цилиндре. Также продукты сгорания не должны проникать в картер. Поршень имеет бочкообразную форму, между степенью нагрева его рабочей части и юбки есть большая разница. Это позволяет удовлетворить все требования.

Головка поршня или же его верхняя часть включает в себя днище. Здесь также есть специальные канавки для монтажа уплотнительных колец. Чтобы верхняя часть могла справиться с высокими нагрузками, на этапе производства ее покрывают специальным слоем защитного покрытия. Канавки для установки колец изготавливаются так, чтобы был небольшой угол. Так обеспечивается расположение наружной кромки кольца выше, чем внутренней. Это позволяет предотвратить наклон поперечного сечения канавки вниз в процессе работы при высоких температурных нагрузках. Для обеспечения лучшего скольжения поршень по всей рабочей поверхности обрабатывают специальными покрытиями. Чтобы деталь лучше прирабатывалась, наносят такие покрытия, которые износятся в процессе обкатки. Это оловянное покрытие либо фосфатирование. Материалы, улучшающие скольжение, остаются на поверхности в течение всего срока эксплуатации.

Диагностика ремня ГРМ

Многие новички среди обладателей «Приор» могут задаваться вопросом о том, как можно провести диагностику ремня ГРМ. Опытные же водители прекрасно знают, что такая процедура не несет в себе ничего сложного. Как уже известно, обрыв приводного ремня грозит опасными последствиями как всего двигателя. Это можно узнать по характерному звуку – в тот момент, когда ремень рвется, на короткое время раздается громкий хлопок из-под капота, и машина сразу глохнет. После этого двигатель завести уже невозможно, при этом работа стартера будет сопровождаться характерным металлическим стуком – так поршень «Приоры» бьёт по клапанам.

Чтобы раз и навсегда исключить встречу поршней и клапанов, необходимо периодически проверять техническое состояние ремня ГРМ. Также стоит проверять его натяжение. Приближаясь к отметке пробега в 60-70 тысяч км, стоит внимательно прислушиваться к работе двигателя и при обнаружении посторонних звуков, которых не должно быть, необходимо сразу же провести диагностику. Это можно сделать самостоятельно или же поехать в автосервис, где работа будет сделана на более профессиональном уровне.

Визуальный осмотр позволит определить, нуждается ремень в замене или нет. На его поверхности не должно быть никаких дефектов. Если же можно увидеть трещины или обнаружить, что целостность зубьев нарушена, то можно делать неутешительные выводы и отправляться в ближайший магазин автозапчастей. Также должны насторожить подтеки масла и выработка.

Зачем устанавливать незаводские поршни?

На каждом автомобиле это индивидуально. Если полностью соблюдать регламент производителя по обслуживанию двигателя, устанавливать рекомендованные или хотя бы качественные запасные части и расходные материалы, тогда автомобиль будет служить долго и исправно, а все механизмы и узлы будут работать в своих штатных режимах.

Но каждому хочется сэкономить или сделать машине тюнинг, и здесь появляется ряд вопросов. Если экономить за счет ГРМ (а это ремень и ролики к нему), покупая заведомо некачественные детали, то следует учитывать, что интервалы замены их так же упадут, как и цена. К примеру, если стандартно на двигателях «АвтоВАЗ» ремень следует менять через 30-50 тысяч км, то на дешевых и неоригинальных комплектующих редко кому удавалось проехать более 5-10 тысяч км.

Причины обрыва ремня

Из-за обрыва ремня поршень «Приоры» начинает гнуть клапана, но что может довести сам ремень до такого состояния? Главная причина – это неизбежный естественный износ. Тут важно быть реалистом и уяснить, что любой ремень, даже из самого качественного материала, вряд ли сможет выдержать нагрузку в течение более 100 000 км пробега. В связи с чем лучше производить его замену после каждых 60-65 тысяч километров.

Но помимо износа, ремень рвется и по другим причинам. Стоит установить привод ГРМ со слабым или чрезмерным натяжением – поломки не избежать. Эксплуатация российских авто в условиях высокой нагрузки тоже не идет на пользу. В некоторых случаях натяжной ролик может ослабнуть или получить повреждение разной степени. Также шкив водяного насоса может заклинить в неподходящий момент. Все это тоже может привести к проскальзыванию или обрыву привода ГРМ.

Если связующее звено изношено, то экономия здесь не проходит, поскольку каждый прекрасно знает, что обычно бывает со скупыми людьми, из известной поговорки.

Причины установки

Тут ребята все индивидуально, как я уже писал во многих статьях если соблюдать регламенты по прохождению технического обслуживания, ставить оригинальные или качественные запчасти, то ваш «железный конь» вас не подведет — агрегаты будут работать в штатных режимах.

Однако всегда хочется сэкономить или же «протюнить» свой автомобиль, но тут возникает некоторые вопросы. А именно:

1) Если экономим в частности на системе ГРМ (ремень и прочие ролики) устанавливая некачественные детали – то интервал замены их намного падает. Например, стандартно на наших ВАЗ меняют ГРМ примерно через 30 — 50 000 км, если установили дешевые «неоригиналы» может проехать около 5000 – 10000 км, а может и меньше.

2) Также некоторые «народные тюнеры», которые стараются выжать из наших ПРИОР больше мощности не редко устанавливают воздушные компрессоры на моторы. Но большая часть деталей не рассчитаны на такие обороты (7000 — 9000), как не рассчитана и система газораспределительного механизма. Как вы догадались – связующее звено ремень просто рвет.

И что же делать? Ведь хочется экономить и гонять? Выход есть (блин прям как в рекламе) – «безвтыковые поршни»!

Чем так страшен обрыв ГРМ?

Весь узел ГРМ является важным механизмом в двигателе не только «Приоры», но и любого другого автомобиля. И в этом узле есть один элемент, на котором лежит очень большая ответственность. Речь идет о приводном ремне, который соединяет между собой все элементы системы. В исправном состоянии ГРМ позволяет клапанам и поршням работать в синхронном режиме. При этом они не взаимодействуют друг с другом, что значительно продлевает их ресурс.

Однако такая незначительная неисправность на российских авто, как обрыв приводного ремня, может привести к плачевному итогу – отлаженная работа всей системы дает сбой. Весь механизм останавливается и каждый из клапанов замирает в разном положении. И хорошо, если какой-нибудь из них не встретится с поршнем, который движется навстречу. К сожалению, в большинстве случаев происходит неминуемое – поршень ударяет по клапану.

Итог этой встречи может быть самым разным. И искривление клапана — это далеко еще не все. Разрушению подвергается сам поршень и весь газораспределительный узел. Редко когда можно отделаться незначительными повреждениями, но на практике последствия бывают серьезные. Не исключается и вероятность полного выхода из строя двигателя, а в этом случае поможет только капитальный его ремонт. Никто не в курсе, сколько стоит «Приора»? Об этом мы расскажем чуть позже.

Такие последствия могут быть вызваны заводской недоработкой, хотя не все так однозначно. На родных поршнях цековки (выборки под клапана) очень малого размера. Кто-то может сразу возразить, выразив мнение, что нужно хорошо следить за состоянием приводного ремня.

Отчасти это замечание справедливо. Однако на деле даже скрупулезная диагностика не дает полной гарантии и рано или поздно беда все равно настигает. Вопрос только когда и где?!

Установка на ПРИОРУ

Как и обещал, опишу установку на наш ВАЗ (ПРИОРА), ибо она одна из самых покупаемых авто в нашей стране и у нее частые проблемы с ГРМ. Многие сразу зададут вопрос – а гнет ли у нее клапана при обрыве, читаем ответ здесь.

В принципе никаких сложностей тут возникать не должно, однако сделать самому у себя во дворе это практически не возможно! Нужно будет разбирать двигатель.

1) Покупаем безвтыковые поршни, обычно комплект можно подобрать прямо под ваш размер поршня. То есть если у вас поршень 86 мм, то и безвтыковый можно взять также 86 мм. Однако вам нужно либо точно знать размеры, либо замерять на СТО, при разборе. Стоимость может варьироваться от 3000 до 6000 рублей за комплект.

2) Разбираем двигатель, чтобы вытащить поршни, возможно понадобиться его снятие. (Конечно, можно и не снимать, это на усмотрение мастеров, есть методы и так и так)

3) Снимаем поршневую группу, меняем на поршни с проточкой.

4) Далее собираем двигатель

Многие водители жертвуют мощностью в угоду большей практичности – их понять можно, особенно если посмотреть на рынок запчастей. При обрыве можно залететь на такой ремонт, что мало не покажется, а так вы защищены.

Особенности работы поршней

Поршень автомобильного двигателя представляет собой необходимый элемент цилиндрической формы кривошипно-шатунного механизма (КШМ), который играет ключевую роль. Именно он преобразует взрывную энергию от сгорания топливно-воздушной смеси в поступательное движение, которое передается на коленчатый вал. При этом все происходит в циклическом режиме.

Интересно все-таки, кто-нибудь задумывался над вопросом: «Сколько стоит «Приора»?» Специально для них сообщаем: новое авто обойдется в 390-490 тыс. рублей (в зависимости от комплектации).

В процессе эксплуатации двигателя поршень все время находится под воздействием механической нагрузки в условиях особенно высокой температуры. Внутри двигателя «Приоры» давление может достигать колоссального значения – 6,5-8 МПа, что эквивалентно практически нескольким тоннам.

Взрывы горючего могут разгонять поршни до скорости 100 км/ч и быстрее. При взрыве рабочей смеси температура достигает 1800-2600°C, и такая температурная нагрузка в сильной степени влияет на прочностные характеристики. Также происходят резкие температурные перепады, что приводит к термическому напряжению.

Уплотнение поршней. Поршневые кольца

Подробности Категория: Уплотнение подвижных соединений

Уплотнение поршней. Поршневые кольца. Поршни небольшого диаметра (плунжеры гидравлических, масляных, топливных насосов и т. п.) уплотняют притиркой к поверхностям цилиндров. Уплотнение улучшают введением лабиринтных канавок (рис. 700).

Поршни большого диаметра, работающие при низких температурах и невысоких давлениях (например, в гидравлических, пневматических и вакуумных цилиндрах), уплотняют лабиринтными канавками (рис. 701, I) или резиновыми кольцами (рис. 701, II). При более высоких давлениях применяют манжетные уплотнения (рис. 701, III). Наиболее надежное и универсальное уплотнение, способное работать при высоких температурах и держать самые высокие давления, — это уплотнение поршневыми кольцами (рис. 701, IV). Оно применяется для уплотнения жидкостей и газов.

Поршневые кольца. Поршневое кольцо представляет собой разрезное металлическое кольцо (обычно прямоугольного сечения), устанавливаемое в канавках поршня. Диаметр кольца в свободном состоянии больше диаметра цилиндра. При вводе в цилиндр кольцо сжимается и благодаря собственной упругости плотно прилегает к стенкам цилиндра по его окружности, за исключением узкого канала, образованного разрезом (замком) кольца.

Поршневые кольца при работе прижимаются к стенкам цилиндра не только силами собственной упругости, но и давлением рабочей жидкости (или газа), проникающей в поршневые канавки и действующей на тыльную поверхность поршневого кольца (рис. 702).

Это давление может во много раз превышать давление, вызванное силами собственной упругости колец; оно играет основную роль в уплотняющем действии поршневых колец. Натяг колец при вводе в цилиндр является лишь предварительным условием создания этого давления.

По принципу действия уплотнение поршневыми кольцами с этой стороны очень близко к манжетному уплотнению. Как и там, уплотняющий элемент прижимается к стенкам цилиндра силой, пропорциональной уплотняющему давлению. С другой стороны, уплотнение поршневыми кольцами похоже на лабиринтное уплотнение. Кольца устанавливают в поршневых канавках с торцовым и радиальным зазорами (рис. 703, I).

Будучи прижаты к стенкам поршневых канавок, кольца образуют ряд кольцевых полостей (рис. 703, II). Рабочая жидкость (или газ), проникающая в полость первого поршневою кольца, может перейти в следующую кольцевую полость только через узкую щель в замке кольца. При прохождении через щель давление жидкости падает; этот процесс повторяется при перетекании жидкости в каждую последующую полость. В результате в последней полости давление жидкости будет гораздо меньше, чем в первой.

Обычно давление в уплотняемой полости цилиндра циклически колеблется от максимума (при рабочем ходе поршня) до нуля (при обратном ходе поршня); волна жидкости, устремляющаяся в уплотнение, имеет ограниченный запас энергии, который может быть полностью рассеян в уплотнении. При этих условиях лабиринтное уплотнение может быть вполне герметичным.

Для увеличения надежности уплотнения устанавливают последовательно несколько колец (обычно три). В уплотнениях, подверженных действию высоких давлений, устанавливают 5—10 колец, иногда и больше.

С целью уменьшения осевых габаритов уплотнения в одной поршневой канавке иногда устанавливают два кольца и более (рис. 704).

Кольца устанавливают в канавках (рис. 705) с торцовым зазором около Δ = (0,05—0,1)h.

Зазор s между тыльной поверхностью кольца и днищем поршневой канавки должен быть в пределах (0,2—0,25)b.

Зазор в замке выбирают из условия, чтобы в рабочем состоянии (когда кольцо в цилиндре) в стыке оставался бы зазор для компенсации температурных деформаций. Этот просвет желательно делать минимальным для уменьшения перетекания жидкости через замок, а также с учетом того обстоятельства, что зазор в замке быстро увеличивается с износом кольца и стенок цилиндра (пропорционально 2πδ, где δ — радиальный износ наружной поверхности кольца и стенки цилиндра).

Практически этот просвет делают t = (0,002—0,005)D0, где D0 — диаметр цилиндра.

Если уплотнение работает при повышенных температурах (например, в цилиндрах компрессоров и двигателей), то к этой величине просвета следует прибавить Δt — удлинение кольца при нагреве, определяемое из соотношения

где αk и αц — коэффициенты линейного расширения соответственно материалов кольца и цилиндра; tк и tц — рабочие температуры соответственно кольца и цилиндра, °С; t0 — исходная температура (температура сборки), °С.

Расчет поршневых колец на прочность. Диаметр кольца в свободном состоянии выбирают с таким расчетом, чтобы получить достаточный натяг при введении кольца в цилиндр. Вместе с тем в материале кольца не должны возникать высокие напряжения в рабочем состоянии, когда кольцо сжато стенками цилиндра, и при установке кольца в поршневые канавки, когда концы колец разводят для надевания на поршень. Опасное сечение находится на оси симметрии кольца против замка. В рабочем состоянии наружные волокна сечения подвергаются растяжению, внутренние — сжатию; при надевании кольца наружные волокна сжаты, внутренние — растянуты.

Максимальное напряжение в рабочем состоянии

где D0 — диаметр цилиндра, мм; D — наружный диаметр кольца в свободном состоянии, мм; b — ширина сечения кольца, мм; Е — модуль упругости материала кольца, МПа.

Отсюда

Максимальное напряжение при надевании кольца на поршень

Напряжение σ’max, действующее однократно только при надевании кольца, может быть больше рабочего напряжения σmax, действующего постоянно, тем более, что кольцо при работе имеет повышенную температуру.

Положим σ’max = aσmax, где а — величина, большая единицы (в среднем а = 1,5—2).

Подставив это выражение в уравнение (140), получим

Откуда

Подставив это выражение в уравнение (134), получим

Из уравнения (141) можно найти

В таблице приведены подсчитанные по уравнению (143) значения b/D0 для колец из различных материалов при указанных допустимых значениях [σ] (а = 2).

Из таблицы видно, что значения b/D0 для всех трех случаев близки друг к другу. В среднем можно положить b/D0 = 1/20. Подставляя это значение, а также значение a = 2 в уравнение (142), получаем D/D0 = 1,035.

В каждом отдельном случае отношения b/D0 и D/D0 следует определять по формулам (143), (142) с подстановкой соответствующих значении σmax и a.

Давление кольца на стенки цилиндра (предполагая равномерное давление по окружности кольца)

Принимая b/D0 = 1/20 и подставляя приведенные выше значения σmax, получаем усредненные значения давления для колец из различных материалов: чугуна 0,1 МПа, стали 0,3 МПа, бронзы 0,125 МПа.

Приведенные выше соотношения позволяют сформулировать следующие правила конструирования поршневых колец: 1) ширина кольца b должна быть не более 1/20 диаметра цилиндра; 2) диаметр кольца в свободном состоянии должен быть не более 1,03—1,04 диаметра цилиндра.

Превышение этих величин вызывает высокие напряжения при работе и надевании кольца на поршень. В каждом отдельном случае оно должно быть обосновано расчетом. Если по каким-нибудь причинам приходится применять кольца с отношением b/D0 > 1/20 (например, в случае цилиндров малого диаметра), необходимо монтировать кольца на съемных промежуточных шайбах (рис. 706). Напряжения в кольце и оказываемое им давление на стенки цилиндра не зависят от высоты кольца h (см. рис. 705).

Увеличение высоты вызывает только повышение жесткости кольца, сопровождающееся ослаблением манжетного эффекта и увеличением силы, необходимой для надевания кольца на поршень.

Высоту h кольца обычно делают равной (0,5—0,7)b. Для определения высоты можно пользоваться соотношением

где D0— диаметр цилиндра, мм.

Поршневые кольца равномерного давления. Кольца круглой формы не обеспечивают равномерного давления по окружности. Типичная полярная диаграмма давлений (роза давлений) для этих колец показана на рис. 707.

Равномерное давление обеспечивают кольца, образованные двумя окружностями, из которых внутренняя смещена до соприкосновения с наружной окружностью (рис. 708, I). Практически такие кольца невыполнимы; можно только в большей или меньшей степени приблизиться к подобной форме (рис. 708, II). Такую форму придают иногда пружинным стопорным кольцам для выравнивания давления по окружности и повышения гибкости кольца с целью облегчения монтажа.

Другой способ получения равномерного давления по окружности состоит в том, что кольцу в свободном состоянии придают форму, несколько напоминающую эллипс (эти кольца условно называют эллиптическими). После введения в цилиндр кольцо принимает круговую форму и оказывает равномерное давление на стенки цилиндра.

Координаты осевой линии кольца равномерного давления в свободном состоянии (рис. 709) определяют из соотношений

где Аx, и Aу — безразмерные величины, зависящие только от угла ψ.

Значения Ax и Aу приведены на рис. 710 в функции угла ψ. Напряжения σmах в выражениях (144) и (145) определяются расчетом на прочность по формуле (138).

Зазор s между концами кольца в свободном состоянии равен значению 2Y при ψ = 180°, т. е. 9,42 (см. рис. 710), умноженному на соответствующий фактор пропорциональности:

Конструкция колец. Чаще всего применяют кольца прямоугольного сечения (рис. 711, I). На внутренних углах колец делают фаски (0,2—0,5)х45° во избежание прилегании колец к закругленным углам поршневых канавок, а также для облегчения надевания колец на поршень. У колец большого диаметра на наружной поверхности делают лабиринтные канавки (рис. 711, II).

Для увеличения давления на стенки цилиндра на наружной поверхности колец делают кольцевые выборки (рис. 711, III, IV). Однако эта мера уменьшает манжетный эффект кольца, так как давление жидкости на наружную поверхность кольца на участке выборки уравновешивает давление жидкости на тыльную поверхность кольца.

Это обстоятельство используют для равномерного распределения нагрузки между кольцами. Выборки в первых, обращенных к рабочему пространству цилиндра кольцах снижают силу прижатия первых колец к стенкам цилиндра и тем самым подгружают следующие кольца. Этот прием применяют в гидравлических цилиндрах, в цилиндрах поршневых компрессоров и т. д. Указанный прием полезен и в вакуумных цилиндрах, где вакуум отжимает кольца от стенок цилиндра и где, следовательно, важно уменьшить манжетный эффект.

У двигателей внутреннего сгорания выборки на первых кольцах не делают, так как это увеличивает опасность закоксовывания колец из-за проникновения продуктов сгорания в зазор между кольцом и стенкой цилиндра. Выборки делают только на последних кольцах, к которым подводится давление, значительно ослабленное дросселирующим действием предыдущих колец, и где приходится полагаться больше на собственную упругость кольца, чем на манжетный эффект. Выборки, подобные изображенным на рис. 711, V мало влияют на манжетный эффект.

Для ускорения приработки колец к стенкам цилиндра наружную поверхность колец выполняют конической (рис. 711, VI), оставляя узкую (0,3—0,5 мм) цилиндрическую ленточку. Этот способ требует индивидуальной обработки колец на конус.

Производительнее способ групповой обработки, при котором кольца зажимают в виде пакета между массивными коническими дисками (рис. 712, I) и шлифуют (рис. 712, II).

После разборки пакета кольца выпрямляются, в результате чего наружная поверхность колец приобретает небольшую конусность. Данным способом можно получать кольца с углом наклона образующих 20’—30′ (поэтому кольца называют «минутными»). Такой наклон трудно заметить глазом. Во избежание ошибок при монтаже необходимо метить торцы колец, указывая направление конусности.

Другой прием придания конусности рабочей поверхности основан на свойстве асимметричных сечений скручиваться под действием изгибающих сил. На внутренней поверхности колец делают выборки или скосы (рис. 713, I, II), смещающие главную ось инерции сечения относительно направления изгибающих сил.

При введении в цилиндр такие кольца скручиваются под действием давления, оказываемою стенками цилиндра, в результате чего наружная поверхность колец приобретает коническую форму (рис. 714). Конусность различна по окружности колец и максимальна на концах кольца. Трение кромок кольца о стенки цилиндра при ходе поршня вниз, в свою очередь, способствует скручиванию кольца. Благодаря простоте изготовления скручивающиеся кольца получили широкое распространение.

Кольца трапецеидального сечения (рис. 715, I, II) применяют в цилиндрах, работающих при высоких температурах (цилиндры двигателей внутреннего сгорания, поршневых компрессоров высокого давления), где имеется опасность закоксовывания колец из-за разложения масла при высоких температурах.

Коническая форма колец способствует выдавливанию отложений из поршневых канавок при каждой перемене направления движения поршня, благодаря чему кольца сохраняют подвижность в канавках. Трапецеидальные кольца, кроме того, оказывают повышенное давление на стенки цилиндра в результате расклинивающего действия конических поверхностей канавок при движении поршня.

На рис. 716, I, II показаны профили «скручивающихся» трапецеидальных колец.

Маслосбрасывающие кольца. В цилиндрах, работающих на газах, необходимо предупредить проникновение смазочного масла в рабочую полость цилиндра. Задачу решают применением маслосбрасывающих (или масляных) колец, устанавливаемых впереди (по направлению рабочего хода поршня) обычных уплотняющих колец, которые в данном случае называют газовыми кольцами.

Масляные кольца соскабливают избыточное масло со стенок цилиндра, предупреждая проникновение его к газовым кольцам и в рабочую полость цилиндра. Для всех конструкций масляных колец характерно следующее: 1) повышенное давление на стенки цилиндра, достигаемое уменьшением трущихся поверхностей колец; 2) наличие полостей, в которых собирается соскабливаемое масло; 3) отвод соскабливаемого масла через отверстия, сообщающие поршневые канавки с внутренней полостью поршня; 4) увеличенные осевые зазоры в канавке.

В конструкциях на рис. 717, I, II кольцам придана форма скребка. Масло, соскабливаемое со стенок цилиндра, удаляется через торцовый зазор в поршневой канавке и по радиальным отверстиям в стенках поршня.

В кольце на рис. 717, III выполнена дополнительная маслосбрасывающая полость, сообщающаяся окнами (или радиальными отверстиями) с тыльной поверхностью кольца. В конструкции на рис. 717, IV масло удаляется из-под скребка через пазы на торце кольца. На рис. 717, V изображено маслосбрасывающее кольцо трапецеидального профиля. Для тяжелых условий работы применяют сдвоенную установку масляных колец (рис. 717, VI).

Замки поршневых колец. Наиболее простой замок — с прямым разрезом (рис. 718, I) имеет тот недостаток, что концы кольца оказывают повышенное давление на стенки цилиндра и вырабатывают поверхность стенок. Утечка через такой замок относительно велика.

Лучше замки с косым разрезом (рис. 718, II), у которых давление на стенки цилиндра равномернее в силу постепенного утонения концов. Уплотняющая способность таких замков выше благодаря удлинению пути жидкости в замке. Кроме того, при заданном зазоре t в плоскости смыкания кольца (тангенциальный зазор) нормальный зазор t0 в стыке, определяющий величину перетекания жидкости, здесь меньше и равен t0 = t·sin α (где α — угол наклона разреза). Для наиболее употребительного угла наклона α = 45° t0 = t·sin 45° ≈ 0,7t.

Еще выше уплотняющая способность ступенчатых замков (рис. 718, III—V) у которых зазор в стыке теоретически равен нулю. Однако изготовление таких замков сложнее; кроме того, при малой высоте колец их усы получаются слишком тонкими и легко ломаются. Для увеличения прочности целесообразно переход усов в тело кольца выполнять плавными галтелями (рис. 718, IV, V).

На рис. 718, VI изображен «герметичный» двухступенчатый замок со ступенями, расположенными во взаимно перпендикулярных плоскостях. Утечка газов через стык здесь существенно меньше, чем в предыдущих конструкциях. Однако изготовление таких замков много труднее.

Стопорение колец. Так как кольца устанавливают в поршневых канавках подвижно, то может случиться, что при работе стыки смежных колец станут друг против друга, в результате чего утечка увеличится. Для предупреждения этого явления поршневые кольца стопорят в угловом направлении с помощью радиальных штифтов, располагаемых в стыке колец и закрепляемых в теле поршня. Стыки соседних колец устанавливают диаметрально противоположно.

Способы стопорения показаны на рис. 719, I—VI. Недостаток стопорения колец в том, что кольца (в силу всегда имеющейся неравномерности давления по периферии) изнашивают стенки цилиндра неравномерно, нарушая его круглую форму. У подвижных, незастопоренных колец неравномерность износа сглаживается угловым перемещением (блужданием) колец в поршневых канавках во время работы. У колец с косым стыком угловое перемещение имеет регулярный характер благодаря сдвигающим силам, возникающим в стыке при возвратно-поступательном движении поршня и стремящимся повернуть, кольцо в канавке.

Стопорение колец обязательно, если на стенках цилиндра имеются углубления, каналы, окна (например, продувочные окна в двухтактных двигателях внутреннего сгорания), пересекаемые кольцами при возвратно-поступательном движении поршня. Случайное совпадение стыка с окнами может вызвать поломку колец.

Материалы. Изготовление. Поршневые кольца изготовляют чаще всего из качественного перлитного чугуна, отличающегося износостойкостью и высокими антифрикционными свойствами, обусловленными присутствием в структуре пластинчатого графита.

Типовые механические свойства чугунов для поршневых колец следующие (верхние пределы относятся к легированным чугунам); Е = (11—13)104 МПа; σв = 300—500 МПа; σи = 400—600 МПа; σ0,2 = 200—300 МПа; НВ 100—120; δ = 0,2—0,6%.

Механические свойства практически не изменяются до 450°С.

Чугунные поршневые кольца после обдирки подвергают старению, естественному или искусственному (при 500—550°С).

Кольца, работающие в условиях обильной смазки, изготовляют из пружинной стали, закаленной и подвергнутой среднему отпуску (350—500°С). Стальные кольца требуют повышенной поверхностной твердости стенок цилиндра.

Иногда поршневые кольца изготовляют из кованой бронзы марок БрАЖН или БрАЖМц, а в ответственных случаях — из бериллиевой бронзы марки БрБ2.

«Эллиптические» кольца равномерного давления получают одним из следующих способов: 1) отливкой (для чугунных колец) заготовок, имеющих в плане форму, соответствующую теоретическому профилю; 2) обработкой заготовок по копиру; 3) деформацией заготовки с последующей фиксацией формы термической обработкой (термический способ); 4) накатыванием внутренней поверхности колец с переменной силой накатки.

Чугунные кольца ответственного назначения изготовляют литьем в кокили. Отливки получают с минимальными припусками на последующую механическую обработку.

При обработке по копиру кольцу придают необходимый профиль точением или фрезерованием. Затем делают прорез, сводят концы и в таком состоянии обрабатывают наружную и внутреннюю поверхности на круглошлифовальных станках.

При изготовлении чугунных колец по термическому способу круглые заготовки, выполненные с небольшим припуском на механическую обработку, надевают на оправку, форма которой соответствует теоретическому профилю. Полученную форму фиксируют нагревом заготовок до температуры 600—650°С, после чего передают заготовки на отделочные операции, которые производят со сведенными концами.

При накатывании кольца укладывают в кольцевые канавки вращающегося приспособления: тыльную поверхность колец накатывают роликом, эксцентрично установленным в приспособлении так, чтобы он оказывал максимальное давление ни стороне кольца, противоположной замку. При правильном выборе величины эксцентриситета кольцо, расправляясь после накатывания, принимает форму, близкую к теоретической. После этого шлифуют торцы и в сведенном состоянии наружную поверхность колец.

При накатывании происходит нагартовка: во внутренних волокнах кольца создаются напряжения сжатия, противоположные напряжениям растяжения, возникающим при надевании кольца на поршень, благодаря чему можно безопасно увеличить ширину кольца с выигрышем в давлении.

После отделочных операций кольца подвергают притирке в эталонном цилиндре. Точность прилегания колец проверяют просвечиванием щели между наружной поверхностью кольца и стенками эталонного цилиндра. Нормы допустимого просвета устанавливают в зависимости от назначения колец. Для точных колец допустим просвет не более 0,01 мм.

Кольца ответственного назначения проверяют на равномерность радиального давления с помощью электропьезометрических или электромагнитных приборов с построением полярной диаграммы давлений.

Покрытия. Для увеличения износостойкости и срока службы колец рабочую поверхность поршневых колец хромируют. Хромовое покрытие отличается очень высокой твердостью (HV 900—1000), жаростойкостью, низким коэффициентом трения и противозадирными свойствами.

При гальваническом твердом хромировании хром наносят сплошным слоем толщиной 0,15—0,25 мм для малых колец и до 0,5 мм для больших колец.

После хромирования тонкопокрытые кольца устанавливают в цилиндр; толстопокрытые кольца подвергают шлифованию для устранения неравномерности покрытия хрома.

Твердому хромированию присущи следующие недостатки:

1) вследствие высокой твердости хрома и плохой смачиваемости маслом процесс приработки колец очень затягивается;

2) кольца требуют повышенной точности изготовления цилиндра и полного устранения просветов между кольцом и зеркалом цилиндра.

Эти недостатки в значительной мере устраняются пористым хромированием. Хром сначала наносят сплошным слоем, затем наружную поверхность покрытия разрыхляют (переменой направления тока в конце хромирования) на глубину, равную примерно 0,25 толщины покрытия.

Пористая поверхность хорошо удерживает масло. В процессе приработки разрыхленная поверхность сравнительно быстро истирается (особенно на участках повышенного давления), после чего обнажается нижележащий слой твердого сплошного хрома. Присутствие масла в пористом слое предупреждает задиры в процессе приработки.

Износостойкость пористохромированных колец сильно зависит от структуры пористого слоя, предопределяющей правильность процесса приработки. Наилучшие результаты дает сетчатая пористость с размером пор 0,05—0,1 мм2. При правильно проведенном процессе приработки износостойкость хромированных колец в 15—20 раз превышает износостойкость обычных чугунных колец.

Материал хромированных колец не имеет столь большого значения, как материал нехромированных колец. Это позволяет применять для изготовления хромированных колец высокопрочный модифицированный чугун с шаровидным графитом и сталь.

Применяют также хромирование зеркала цилиндра. Этот процесс дороже хромирования колец, так как хромированная поверхность цилиндров подлежит тщательной обработке. Однако этот способ открывает возможность изготовления цилиндров из алюминиевых сплавов, отличающихся высокой теплопроводностью, что имеет особое значение для цилиндров, работающих при повышенных температурах.

Другие способы повышения износостойкости поршневых колец перечислены ниже.

Оксидирование (воронение) образование на поверхности колец тонкого (~ 0,01 мм) слоя магнитной окиси железа Fe3O4 путем выдержки колец при 500—550°С в атмосфере газообразных окислителей и водяного пара.

Фосфатирование — выдержка колец в горячем водном растворе фосфорной кислоты, насыщенном фосфатами Fе, Mn или Zn. На поверхности колец образуется пористый кристаллический слой фосфатов, хорошо впитывающий смазку.

Диффузионное силицирование — выдержка колец в порошкообразном карбиде кремния SiC при температуре около 1000°С. При этом поверхностный слой насыщается кремнием, повышающим износостойкость колец.

Диффузионное хромирование — насыщение поверхностного слоя хромом путем выдержки колец в расплавленном хлористом хроме СrСl2 или в атмосфере газообразных хлоридов хрома при температуре около 1000°С.

Алитирование — выдержка колец в смеси порошкообразного алюминия и окиси алюминия Al2O3 при температуре около 1000°С, в результате чего в поверхностном слое образуются кристаллы твердого раствора алюминия в α-железе, а на поверхности — тонкая износостойкий пленка окиси алюминия.

Сульфидирование — выдержка колец в горячем растворе едкого натрия NaOH с примесью серы или в расплаве цианистого, натрия NaCH и сернокислого натрия Na2SO4. Сульфидированный слой отличается исключительной износостойкостью и сопротивлением схватыванию.

Для ускорения приработки кольца подвергают гальваническому лужению, кадмированию или омеднению. Наилучшие результаты дает лужение. Гальваническое лужение производят в ванне с натриевой солью оловянной кислоты при 75°С. Толщина слоя олова 0,005—0,010 мм.

Кольца, работающие при умеренных температурах, покрывают тонким слоем синтетической смолы (эпоксиды), фторопластов и т. п. с примесью графитного или металлического порошка.

- < Назад

Особенность конструкции поршней

Чтобы выдержать колоссальные нагрузки в ходе работы двигателя, поршень должен обладать необходимыми характеристиками. Прежде всего, деталь должна иметь максимально, насколько это возможно, малый вес. Материал, из которого изготавливаются поршни для ДВС, должен обладать высокими показателями стойкости к износу. А чтобы деталь быстро охлаждалась, используемый при производстве сплав должен хорошо проводить тепло.

К тому же поверхность поршня в двигателе отечественного автомобиля должна быть изготовлена соответствующим образом, чтобы исключить риск заклинивания при воздействии высокой температуры. В то же время продукты сгорания топлива не должны просочиться в картер.

Обычно верхняя поверхность поршня покрывается специальным защитным покрытием, чтобы выдержать максимальные нагрузки. Вся рабочая поверхность поршня тоже имеет специальное покрытие для лучшего скольжения в полости цилиндра. При этом материал остается в течение всего ресурса деталей.

Юбка поршня призвана компенсировать температурные расширения. В процессе производства она проходит этап обработки резцами, в результате чего создается микрорельеф. Такая мера позволяет маслу дольше задерживаться на детали и эффективно снижать трение.

Это все касается штатных изделий для «Лады Приоры». Как видно, поршни соответствуют многим требованиям по прочности и надежности. Безвтыковой поршень «Приоры» в полной мере аналогичен стандартному изделию, лишь с одним отличием – присутствуют глубокие выборки на верхней части. В результате исключается вероятность встречи поршней и клапанов, что уберегает и тех, и других от повреждения.

Из каких металлов изготовлены поршни двигателя

Все современные поршни двигателя выполнены из алюминиевого сплава. Сплав ведет себя несколько иначе при использовании в соответствии с тем, как производится поршень, поэтому важно понимать процесс изготовления. До 1970-х годов тема броска по сравнению с коваными поршнями часто обсуждалась; с тех пор достижения в области технологий сделали дискуссию все, кроме излишней, повседневной.

Эволюция материала поршня

В оригинальных двигателях внутреннего сгорания сталь использовалась для изготовления поршней. Алюминиевый сплав занял очень рано. Самые ранние алюминиевые поршни были подвергнуты значительному расширению и сокращению из-за рабочего тепла, и конструкция была развита так, что стальные кольца, называемые стойками, были сформованы в стенах, чтобы уменьшить проблему. Этот тип поршня был распространен до 1960-х годов, когда введение кремния в сплав сделало излишним износ. Большинство современных поршней изготовлены из примерно 25% силикона. Ранний алюминиево-силиконовый сплав был известен своей хрупкостью; случайное падение одного из высоты скамейки обычно приводило к трещине, которая была в лучшем случае дорогой и в худшем случае невозможна для ремонта. Добавление никеля в сплав уменьшает хрупкость, но увеличивает отношение веса к массе.

Конструкция поршня

Поршни имеют девять частей и секций. Верхняя часть поршня правильно называется короной; ниже это кольцевые канавки, в которые установлены поршневые кольца. Приподнятые области между кольцевыми канавками называются землями. Ниже кольцевого узла находится отверстие поршня. Поршневой штифт, называемый «штырем запястья» в отрасли, говорит — проходит через это отверстие и проходит через шатун. Вокруг поршневого пальца расположены штыревые выступы, которые поддерживают его концы. Нижняя часть поршня называется юбкой.

Литые поршни

Литой поршень отформован из расплавленного алюминиевого сплава, который вытягивается вакуумом в стальные штампы; для завершения получаемого поршня необходима минимальная механическая обработка. Процесс называется «литье под действием силы тяжести». Форма и толщина стенки полностью контролируются, но процесс дорог.

Кованые поршни

Кованый поршень изготавливают первым, помещая слиток нагретого алюминиевого сплава в женскую форму; после этого в пресс-форму выталкивают баранку для штамповки металла в затвор поршня. Затем заготовка проходит множество операций механической обработки; единая ковка, как правило, создает заготовку, которая может быть обработана многочисленными размерами поршня для самых разных транспортных средств.

Сравнения

Литье было оригинальным методом производства поршней; ковка появилась позже в качестве альтернативы. Процесс ковки сжимает молекулы сплава на короне, делая металл более плотным и, следовательно, лучше выдерживает экстремальные температуры. Это является существенным преимуществом, поскольку коронка подвергается воздействию большего количества тепла, чем любая другая часть двигателя, кроме свечи зажигания.

Практическое применение

Литые поршни выполнены в замысловатых штампах, которые определяют их формы как внутри, так и снаружи; это позволяет обеспечить равномерную и постоянную толщину стенки, которая сдерживает массу поршня до минимума. Процесс установки штампов является дорогостоящим, поэтому литые поршни обычно изготавливаются только для нескольких применений и для удовлетворения крупных производственных требований. Кованые поршни имеют относительно грубую внутреннюю форму после штамповки, определяемую только тем, что баран вбивается в слиток, а затем убирается. Это обычно означает значительную поворачиваемость и ручную отделку. С помощью этого метода достигаются более жесткие допуски. По этим причинам рабочие поршни почти всегда подделываются, в то время как поршни OEM-spec отливаются. Купить инструмент для ремонта двигателя

Перевод itstillruns

Варианты безвтыковых поршней

В каждом конкретном случае это решается индивидуально. На российском рынке можно встретить разную продукцию, в числе которых безвтыковые поршни:

- «СТИ».

- «Автрамат».

- «СТК» (самарские).

Поршни «СТИ» из Тольятти производятся путем горячего прессования, что является их главной особенностью. Однако отклика от многих владельцев «Приоры» они не получили, и вот почему: степень сжатия очень низкая, а камера сгорания получается очень большой. В результате существенно падает КПД двигателя. Такие изделия менее термоустойчивы из-за низкого содержания кремния. А нехватка никеля сокращает их ресурс. К тому же при установке таких поршней обрыв ремня ГРМ — явление довольно частое. Вдобавок цена на такие поршни довольно высока.

Изделия «Автрамат» изготавливаются на Украине на территории харьковского предприятия при помощи литьевого метода. Они тоже имеют свои слабые стороны, однако КПД снижен несущественно, что уже неплохо.

Самарские поршни «СТК» на «Приору» имеют схожие характеристики, что и харьковские детали, однако имеют больший вес. В этом заключается их главный недостаток, а вот преимущество, скорей всего, обрадует многих, поскольку цена у них на треть меньше. К тому же на поверхности выборки более глубокие.

Из рассмотренных вариантов каждый выберет себе что-нибудь по душе, но лучше по возможности избегать продукции от мастеров из Тольятти по понятным причинам. Лучше изначально купить дорогие поршни, чем потом мучиться с дешевыми деталями.

Поршень безвтыковой с пальцами 4 шт. (76.5. 77.0) А, B, С, D. Е на Калина

Уважаемые покупатели, во избежание ошибок при отправке комплекта поршней с пальцами, в строке «Комментарий» указывайте модель и год выпуска вашего автомобиля, наружный диаметр поршня и класс.

Много неприятных мыслей доставляют водителю клубы сизого дыма, вырывающиеся из выхлопной трубы. Это чаще всего указывает на неприятный, однако, неизбежный момент в жизни автомобиля – ремонт двигателя.

Углублены выборки под клапаны, на днище поршня 11194, исключает возможность соприкосновения клапанов с поршнем при обрыве ремня ГРМ.

Когда автомобиль прошел примерно 150 тысяч километров возникает заметный износ поршневой группы.

Шатунно поршневая группа — шатун, поршень с кольцами, вкладыши скольжения шатунные или коренные является наиболее важной составляющей в двигателе. При несоответствующем техническом состоянии данных элементов в двигателе наблюдается: пониженная компрессия, возможность заклинивания.

Поршень – одна из важнейших деталей двигателя внутреннего сгорания. Он передает энергию сгорания топлива через палец и шатун коленчатому валу. Он вместе с кольцами уплотняет цилиндр от попадания продуктов сгорания в картер. Во время работы на поршень действуют высокие механические и тепловые нагрузки. Канавки под поршневые кольца располагаются на боковой поверхности головки поршня. Обычно их три: две под компрессионные и одна под масленое кольцо. При изготовлении строго выдерживается масса поршней.

Поршневой палец – стальной полый, плавающего типа, т.е. свободно вращается в бобышках поршня и втулке шатуна. В отверстии поршня палец фиксируется двумя пружинными стопорными кольцами.

Поршневые кольца. Верхнее компрессионное кольцо – с хромированной бочкообразной наружной поверхностью. Нижнее компрессионное кольцо скребкового типа. Маслосъемное кольцо – с хромированными рабочими кромками и с разжимной витой пружиной.

Шатун – стальной, кованый. Шатун обрабатывается вместе с крышкой и поэтому они в отдельности невзаимозаменяемы. Чтобы при сборке не перепутать крышки и шатуны, на них клеймится номер цилиндра, в который они устанавливаются. В верхнюю головку шатуна запрессована сталебронзовая втулка.

В запасные части автомобиля поставляется поршни класса А, B,С, D и Е через 0,01мм (измеряется в плоскости, перпендикулярной поршневому пальцу, на расстоянии 36,75 мм от днища поршня), что вполне достаточно для подбора.

| Класс поршня по наружному диаметру | A | B | C | D | E |

| Диаметр поршня 76.5 (мм) | 76,465-76,475 | 76,475-76,485 | 76,485-76,495 | 76,495-76,505 | 76,505-76,515 |

| Диаметр поршня 77.0 (мм) | 76,965-76,975 | 76,975-76,985 | 76,985-76,995 | 76,995-77,005 | 77,005-77,015 |

| Диаметр поршня 77.5 (мм) | 77,465-77,475 | 77,475-77,485 | 77,485-77,495 | 77 |

Главное при подборе поршня – обеспечить необходимый монтажный зазор между поршнем и цилиндром, который определяется промером цилиндра и поршня.

При подборе новых поршней к изношенному цилиндру зазор между юбкой поршня и зеркалом гильзы следует проверять в нижней, наименее изношенной части цилиндра. Нельзя допускать уменьшения зазора в этой части цилиндра до значения менее 0,02 мм.

На двигателе ВАЗ 11194 установлена новая конструкция шатунно-поршневой группы: Т-образная конструкция поршня. Форма днища — плоская с 4-я мелкими выборками.

За счет применения «тонких» поршневых колец, удалось уменьшить высоту уплотнительного и огневого пояса. Использование в двигателе масляных форсунок, для подачи масла на внутреннюю поверхность поршня, обеспечило значительное снижение тепловой нагрузки на эту деталь. В поршне применен укороченный поршневой палец «плавающего» типа, с фиксацией стопорными кольцами и диаметром 18 мм. Это позволило, в конструкции поршня, убрать значительный объем металла в зоне бобышек, тем самым, увеличив размеры «холодильника» и уменьшив направляющие участки юбки поршня. Отвод излишков масла осуществляется в зону «холодильника», через отверстия выполненные в канавке под маслосъемное кольцо.

Уменьшение веса шатунно-поршневой группы положительно повлияло на улучшение динамических характеристик двигателя.

Основные маркировки наносимые на днище детали.

1. Маркер ориентации — « » при установке, должен указывать направление в сторону привода распредвала

2. Маркер класса – один из символов ( «А», «B», «C», «D» и «E») определяет отклонение по наружному диаметру.

3. Маркер модели, по классификации производителя.

Маркер модели «11194» – на боковой поверхности поршня.

Поршневой палец предназначен для шарнирного соединения поршня с верхней головкой шатуна. Изготавливается полым. Для того чтобы пальцы надежно работали при передаче больших усилий, они изготавливаются из легированной стали. Для обеспечения высокой твердости рабочей поверхности с одновременным сохранением вязкости его сердцевины, подвергают цементации на глубину не менее 0,7 мм с последующей закалкой в масле и низкотемпературному отпуску.

Точность изготовления отверстия под поршневой палец обеспечивает зазор 0,001-0,002 мм и позволяет использовать палец одного размера (17,990-17,995мм).

Поршень и соответствующий ему цилиндр должны относиться к одному классу.

Желательно подбирать комплект поршней с большим диаметром юбки для уменьшения зазора между поршнем и зеркалом цилиндра.

Признаки неисправности шатунно — поршневой группы:

— повысился расход бензина;

— ниже 10 кгс/см2 стала компрессия двигателя;

— увеличился расход масла. За 1000 километров пробега уровень масла уменьшился от максимальной отметки до минимальной;

— изменился цвет выхлопных газов до сизого оттенка.

Поршни меняют чаще всего вследствие износа канавки верхнего поршневого кольца и реже из-за износа юбки поршня. Поршни целесообразно заменять в те же сроки, что и поршневые кольца.

Другие артикулы товара и его аналогов в каталогах: 11194100401500.

ВАЗ 11174- 11194.

Любая поломка – это не конец света, а вполне решаемая проблема !

С интернет – Магазином AvtoAzbuka затраты на ремонт будут минимальными.

Просто СРАВНИ и УБЕДИСЬ !!!

Не забудьте поделиться со своими друзьями и знакомыми найденной информацией, т. к. она им тоже может понадобится — просто нажмите одну из кнопок социальных сетей, расположенных выше.

Замена поршней

Решение заменить штатные поршни на безвтыковый вариант более чем оправдано, поскольку убережет двигатель от скорой поломки. Работа требует хорошего подхода и свободного времени, так как снимать придется немалое количество деталей. Однако при нехватке времени и наличии средств, можно воспользоваться услугами автосервиса. Там замена поршней («Приора») будет выполнена на профессиональном уровне, но и денег потребуется в районе 7-10 тысяч рублей. Все зависит от сложности ремонта.

Замену поршней лучше производить на подъемнике или хорошо оборудованной смотровой яме. Предварительно нужно слить в емкости антифриз и масло. Дальнейшая процедура выглядит примерно так:

- Двигатель нужно хорошо очистить от загрязнений.

- Используя ключ на 13, открутить болты крепления кронштейна опоры ДВС с правой стороны.

- На следующем шаге требуется выкрутить крепления генератора при помощи ключа на 15. Убрать освободившийся передний кронштейн двигателя.

- Отсоединяется трубопровод, демонтируется ГБЦ вместе с маховиком и масляным фильтром.

- Снимается трубка, соединяющая помпу с блоком цилиндров.

- На следующем этапе нужно снять поддон картера, масляный насос и маслоприемник.

- Ключом на 10 откручиваются крепления держателя заднего сальника коленвала. Снимается он легко – достаточно его поддеть отверткой.

- Далее выкручиваются все крепежные элементы шатунов, после чего они вынимаются вместе с поршнями.

- С поршней снимаются кольца, при этом стоит обратить внимание на их состояние и при необходимости заменить.

- При помощи оправки на 16-18 мм извлечь палец, после чего поршень легко снимется с шатуна.

Если отечественный автомобиль прошел большое расстояние, необходима дополнительная процедура, для которой требуется нутромер.

СТИ, Тольятти

Эти изделия изготавливаются в Тольятти по технологии горячего прессования. Судя по отзывам тех, кто уже оснастил ими двигатель, детали значительным образом снижают КПД и мощность двигателя. Это можно объяснить низкой степенью сжатия и большим размером цилиндра. Выборки под клапаны слишком глубокие.

Поршни «Приора» безвтыковые СТК производят в Самаре. Характеристики этих изделий практически ничем не отличаются от штатных поршней. Выборки достаточно глубокие. Владельцы могут не переживать о последствиях обрыва ремня ГРМ. Из недостатков можно выделить более высокую массу. Это влияет на динамику разгона. Но адекватная стоимость является решающим фактором при выборе.

Завершающий процесс

Этим инструментом нужно замерить внутреннюю поверхность каждого цилиндра в следующих точках (начиная от верха):

- 3 мм;

- 10 мм;

- 60 мм;

- 112 мм.

О степени износа следует судить по разнице этих измерений. Если она равна примерно 0,05 мм, то это еще допустимое значение. Если же разница составляет 0,15 мм и более – требуется расточка цилиндров.

На завершающем этапе остается установить новые поршни и собрать все детали в обратной последовательности.

Лада Приора Хэтчбек Daenger Inc. › Бортжурнал › Замена поршневой на безвтыковые поршни СТК

Начнем по порядку) постараюсь максимально раскрыть данный вопрос. но сам процесс описать не смогу, так как меняли люди знающие, поэтому я просто присутствовал и фотографировал для данного отчета. и так, начнем

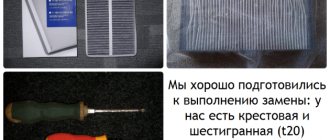

Пришла пора менять ремень ГРМ. уже начали слышаться посторонние звуки. Ремень заказывал на сайте Exist

1. Комплект ГРМ Gates Номер — K015631XS В комплекте ремень, и два ролика… всё проверили, это действительно оригинал, что в двойне радует. комплект обошелся мне в 3400… можно было взять и за 2800, но не хотелось ждать неделю.

Вместе с ним заказал ремень генератора, тоже Gate — 400 рублей

2. И после того, как решили менять ремень, ребята с сервиса подкинули такую идею — поменять поршни на безвтыковые, в таком случае даже при обрыве ремня не будет происходить касание клапанов и поршней. что не приведет к капитальному ремонту двигателя… собственно идея прекрасная, само собой мы согласились)

3. Для того, чтобы узнать, какая категория поршней нужна, разбираем двигатель… сливаем масло, сливаем антифриз, снимаем всю проводку, дроссельную заслонку с фильтром, впускной ресивер, все датчики, снимаем крышку головки блоков цилиндров

4. Дальше снимаем голову с клапанами. проблем не вызывает, ко всем болтикам можно подлезть, не забываем предварительно открутить Выпускной коллектор!

5. Собственно вот что у нас получается — блоки цилиндров с родными поршнями. установлены поршни категории B.

6. Вытаскиваем поршни с шатунами через масляный картер

7. Как только узнали, какие поршни нам нужны, а учитывая работу двигателя, износ, берем поршни категории С

Сразу же после разборки отправились в Тулу на Рязанку на рынок. там у одного мужичка покупаем сразу всё необходимое

I. Безвтыковые поршни СТК — 2500 рублей

II. Кольца и вкладыши — 1500 рублей

III. Необходимые прокладки — 1000 рублей

IV. Ролик Генератора Оригинал + Масляный фильтр + по мелочи — 1000 рублей

8. Всё закупили, и отправились обратно) пока мы ездили за необходимыми деталями, мастер сделал герметизацию головы, что бы в свечи не заиливалось масло… проделал всю необходимую работу, что бы подготовить блоки к новым поршням

И далее установку новой безвтыковой поршневой.

9. После чего в обратной последовательности собираем всё обратно. подключаем все датчики, дроссельную заслонку и фильтр

После того, как собрали и подключили всю систему охлаждения, заливаем масло. я использовал синтетическое масло Castrol Magnatec 5W-30.

И заливаем красный антифриз.

10. После чего устанавливаем новый ремень ГРМ, новые ролики, новый ремень генератора и новый ролик генератора. плюсы таких роликов ГРМ в том, что натяжной ролик является самонятжным, поэтому не придется каждый 10т пробега натягивать его.

11. Заводим… и вуаля, шепчет просто)) без посторонних звуков и скрипов. Теперь 2000 обкатка, больше 3000-4000 оборотов ездить не будем. и больше 90 км/ч.

Заодно проверили всю систему охлаждения, все патрубки подтянули. заменили тросик газа, а то он растрепался что то совсем. теперь можно не боятся за обрыв ремня и смело давать тапку в пол)

Вот как то так, на это я закончу данную статью, если возникнут вопросы, спрашивайте!

Цена вопроса: 10 000 ₽ Пробег: 74 500 км