Впускная система

Впускная система современного автомобиля состоит из многих деталей и механизмов и, в зависимости от того атмосферный это мотор или наддувный служит не только для подачи воздуха к камере сгорания, но и для охлаждения, в случае если двигатель турбированный. Также в современных серийных автомобилях применяются резонаторы колебаний и глушители (аналогичные выпускной системе) для улучшения комфорта и придания впускной системе беззвучной работы. Не секрет, что современные серийные автомобили больше направлены на неспешную, экологически безвредную езду. Поэтому впускной тракт таит в себе много возможностей для увеличения подачи воздуха в двигатель и, в итоге повышения мощности и крутящего момента.

Новые наработки

Конструкторы постоянно совершенствуют устройство составных частей двигателя, касается это и системы впуска.

Они улучшают используемые датчики, чтобы повысить их точность и долговечность. В основном, это сводится к использованию новых принципов работы.

Более интересными являются наработки, касающиеся конструкции элементов исполнительного механизма, в частности – коллектора.

К примеру, инжекторные моторы с прямым впрыском оснащаются коллекторами с дополнительными заслонками – впускными (они же – вихревые). При этом вносятся конструктивные изменения и в головке блока. Такая впускная система подразумевает наличие двух каналов подачи воздуха к впускным клапанам. И разделение этих каналов делается в головке блока. Используемые впускные заслонки применяются для перекрытия этих каналов.

Система впуска такой конструкции позволяет получить три типа смесеобразования для обеспечения максимально эффективной работы силового агрегата:

- Послойное

- Обедненное гомогенное

- Стехиометрическое гомогенное

А суть этой доработки сводится к тому, что на определенных режимах впускные заслонки перекрывают тот или иной канал, чтобы получить требуемое смесеобразование.

Еще один вариант конструктивного исполнения коллектора впускной системы – переменной длины. Суть работы этого коллектора сводится к тому, что при холостом ходу воздух движется по длинному пути, но при начале работы мотора под нагрузкой открывается специальный клапан, который сокращает путь движения воздуха, что обеспечивает более быстрое наполнение цилиндров воздухом.

Коллектор двигателя HEMI

В дальнейшем, возможно появление еще каких-то более интересных решений для получения максимальной эффективности работы этой составляющей силового агрегата.

Фильтр нулевик

В большинстве случаев тюнинг впускной системы двигателя начинают с замены воздушного фильтра на спортивный фильтр, так называемый фильтр нулевого сопротивления или просто нулевик. Принцип работы фильтра нулевого сопротивления достаточно прост, за счет применения более современных и дорогих фильтрующих элементов фильтра пропускная способность возрастает, а сопротивление подачи воздуха соответственно падает. Нулевик достаточно прост в установке, так как многие фирмы выпускают фильтра в штатные корпуса впускных систем автомобиля и неважно карбюраторный автомобиль или инжекторный. Но большее распространение получили универсальные фильтра нулевого сопротивления, потому что они имеют неограниченное количество разных форм и посадочных размеров, что в свою очередь помогает при постройке индивидуальных систем впуска двигателя. Так же , одно из преимуществ нулевика является возможность многоразового использования фильтра.

Конструкция

Такое функционирование системы впуска обеспечивается использованием электроники. А это значит, что все составные элементы ее делятся на три основных категории:

- Следящие устройства (датчики)

- Блок управления (ЭБУ, он же ЭСУД)

- Исполнительные механизмы

Первые контролируют ряд параметров и на основе их показаний ЭБУ подает сигналы на исполнительные устройства, благодаря чему и корректируется количество подаваемого воздуха.

Система впуска Audi RS4

Следящих устройств, используемых в конструкции впускной системы – достаточно много. Она включает в себя такие датчики как:

Система впуска Audi RS4

- массового расхода воздуха или ДМРВ (расходомер);

- температуры воздуха в коллекторе;

- давления (атмосферного, в коллекторе);

- положения заслонок;

- положения клапана системы рециркуляции отработанных газов.

Это общий перечень следящих устройств, которые может включать система впуска. В определенных конструкциях моторов каких-то из них может и не быть. К примеру, на некоторых моторах ДМРВ не устанавливается, а его функцию выполняет датчик давления в коллекторе.

Основными из указанных следящих устройств являются ДМРВ и температурный датчик. Они подают на блок управления информацию о нагрузке на силовую установку. Остальные же датчики являются вспомогательными и обеспечивают информацией, на основе которой ЭБУ принимает более верные решения.

Датчик температуры воздуха в коллекторе

Поскольку впускная система, как и другие, управляется ЭБУ, то понятно, что она взаимодействует с рядом из них. Ее работа «переплетается» с системами:

- впрыска;

- рециркуляции отработанных газов;

- улавливания топливных паров.

Также она взаимодействует с усилителем тормозной системы (вакуумным).

Элементы впускной системы

Конструкция исполнительного механизма включает в себя ряд элементов, указанных выше, а также некоторые другие. Он включает в себя:

- заборник;

- фильтрующий элемент;

- дроссельный узел;

- коллектор;

- соединительные трубопроводы;

- резонатор.

В инжекторных системах с прямым впрыском исполнительный механизм включает в себя также впускные заслонки.

Коллектор в системе прямого впрыска автомобилей VW

Дроссельная заслонка (дроссель)

Следующим шагов облегчения дыхания Вашего двигателя будет увеличение диаметра дроссельной заслонки. Дроссели, так же как и фильтра, бывают для штатной установки и универсальные, для кастом систем Для штатной установки, обычно используют дроссели которые переделаны из серийных, путем увеличения воздушного канала и замены заслонки на соответствующий диаметр. Преимущества таких дросселей очевидны, взяв за основу серийное изделие, конечная цена переделки будет не высока. Если же размеры штатного дросселя не позволяют увеличить канал до нужного размера, то лучше приобрести универсальный, дроссельный узел, подходящего диаметра.

У владельцев автотранспортных средств помимо приятных моментов, обусловленных повышенным удобством передвижения и т.п., существует и большое количество проблемных вопросов, связанных с технической составляющей машины. Одной из больных тем можно назвать ремонт и модернизацию впускной и топливной систем.

Новые наработки

Конструкторы постоянно совершенствуют устройство составных частей двигателя, касается это и системы впуска.

Они улучшают используемые датчики, чтобы повысить их точность и долговечность. В основном, это сводится к использованию новых принципов работы.

Более интересными являются наработки, касающиеся конструкции элементов исполнительного механизма, в частности – коллектора.

К примеру, инжекторные моторы с прямым впрыском оснащаются коллекторами с дополнительными заслонками – впускными (они же – вихревые). При этом вносятся конструктивные изменения и в головке блока. Такая впускная система подразумевает наличие двух каналов подачи воздуха к впускным клапанам. И разделение этих каналов делается в головке блока. Используемые впускные заслонки применяются для перекрытия этих каналов.

Система впуска такой конструкции позволяет получить три типа смесеобразования для обеспечения максимально эффективной работы силового агрегата:

- Послойное

- Обедненное гомогенное

- Стехиометрическое гомогенное

А суть этой доработки сводится к тому, что на определенных режимах впускные заслонки перекрывают тот или иной канал, чтобы получить требуемое смесеобразование.

Еще один вариант конструктивного исполнения коллектора впускной системы – переменной длины. Суть работы этого коллектора сводится к тому, что при холостом ходу воздух движется по длинному пути, но при начале работы мотора под нагрузкой открывается специальный клапан, который сокращает путь движения воздуха, что обеспечивает более быстрое наполнение цилиндров воздухом.

Коллектор двигателя HEMI

В дальнейшем, возможно появление еще каких-то более интересных решений для получения максимальной эффективности работы этой составляющей силового агрегата.

Назначение впускной системы и ее строение

Впускная система выполняет очень важную функцию, а именно впускает в двигатель транспортного средство требуемое для его работы количество воздуха, за счет чего образовывается топливно-воздушная смесь. Каждый современный двигатель внутреннего сгорания оснащен впускной системой. Рассматриваемая система находится в тесном взаимодействии с другими элементами двигателя, среди которых можно выделить следующие:

- Система, отвечающая за впрыск топлива.

- Элементы отвечающие за процесс рециркуляции газов, получаемых в процессе сгорания топлива.

- Оборудование, установленное с целью забора паров от топлива.

- Усилитель тормозов работающий на вакууме и другие.

Основными элементами впускной системы являются воздухозаборник, воздушный фильтр, дроссельная заслонка и впускной коллектор. В зависимости от конкретной конструкции двигателя также может присутствовать и впускная заслонка. Все перечисленные выше элементы соединяются между собой патрубками.

Конструкция

Такое функционирование системы впуска обеспечивается использованием электроники. А это значит, что все составные элементы ее делятся на три основных категории:

- Следящие устройства (датчики)

- Блок управления (ЭБУ, он же ЭСУД)

- Исполнительные механизмы

Первые контролируют ряд параметров и на основе их показаний ЭБУ подает сигналы на исполнительные устройства, благодаря чему и корректируется количество подаваемого воздуха.

Система впуска Audi RS4

Следящих устройств, используемых в конструкции впускной системы – достаточно много. Она включает в себя такие датчики как:

Система впуска Audi RS4

- массового расхода воздуха или ДМРВ (расходомер);

- температуры воздуха в коллекторе;

- давления (атмосферного, в коллекторе);

- положения заслонок;

- положения клапана системы рециркуляции отработанных газов.

Это общий перечень следящих устройств, которые может включать система впуска. В определенных конструкциях моторов каких-то из них может и не быть. К примеру, на некоторых моторах ДМРВ не устанавливается, а его функцию выполняет датчик давления в коллекторе.

Основными из указанных следящих устройств являются ДМРВ и температурный датчик. Они подают на блок управления информацию о нагрузке на силовую установку. Остальные же датчики являются вспомогательными и обеспечивают информацией, на основе которой ЭБУ принимает более верные решения.

Датчик температуры воздуха в коллекторе

Поскольку впускная система, как и другие, управляется ЭБУ, то понятно, что она взаимодействует с рядом из них. Ее работа «переплетается» с системами:

- впрыска;

- рециркуляции отработанных газов;

- улавливания топливных паров.

Также она взаимодействует с усилителем тормозной системы (вакуумным).

Элементы впускной системы

Конструкция исполнительного механизма включает в себя ряд элементов, указанных выше, а также некоторые другие. Он включает в себя:

- заборник;

- фильтрующий элемент;

- дроссельный узел;

- коллектор;

- соединительные трубопроводы;

- резонатор.

В инжекторных системах с прямым впрыском исполнительный механизм включает в себя также впускные заслонки.

Коллектор в системе прямого впрыска автомобилей VW

Особенности строения отдельных элементов впускной системы

Как уже говорилось в состав механической части впускной системы входит такой элемент как дроссельная заслонка. В широком понимании дроссель это ни что иное как ограничитель.

Подавляющее большинство двигателей оснащены дросселем, имеющим диаметр 46 мм, в связи с этим данный элемент признается как самое узкое место в воздушном тракте всего транспортного средства. Для того чтобы провести модернизацию двигателя и увеличить его мощность возможна установить увеличенный дроссель 52. Для тюнинга используются и другие варианты дроссельной заслонки, имеющие увеличенный размер, чаще всего это дроссель 54 и дроссель 56.

Указанные диаметры в 52 и 54 мм подходят для тюнинга стандартного мотора, и не требует дополнительных его доработок. Дроссель 56 и 58 можно установить только на мотор, обладающий увеличенным объемом двигателя. Заслонка осуществляет свою работу за счет электродвигателя, и не имеет механической связи с педалью газа установленной в автомобиле.

Следующим важным элементом можно назвать ресивер. Для того чтобы двигатель работал в полную мощность, в качестве одного из средств модернизации, многие автолюбители проводят замену стандартного ресивера на спортивный впускной ресивер.

Любое такое оборудование в том числе и спортивный ресивер ВАЗ имеет достаточно сложный принцип своей работы. Повышение уровня мощности происходит за счет особенностей технического строения спортивного ресивера, а именно укороченных и в то же время расширенных впускных каналов, по сравнению с таким же штатным элементом.

Отличается он и увеличенным объемом, что позволяет сделать процесс подачи воздуха равномернее. Следует отметить, что заметить улучшение в работе машины при установке спортивного ресивера можно только осуществляя езду на средних и больших оборотах двигателя. На малых оборотах указанные выше изменения фактически сводятся к 0.

Работа впускной системы основана на разности давлений в цилиндре двигателя и атмосфере, возникающей на такте впуска. Объем поступающего воздуха при этом пропорционален объему цилиндра. Величина поступающего воздуха регулируется положением дроссельной заслонки в зависмости от режима работы двигателя.

На двигателях с непосредственным впрыском топлива в дополнение к дроссельной заслонке работают впускные заслонки. Совместная работа дроссельной и впускных заслонок обеспечивает несколько видов смесеобразования:

- послойное смесеобразование;

- бедное гомогенное смесеобразование;

- стехиометрическое гомогенное смесеобразование.

Послойное смесеобразование используется при работе двигателя на малых и средних оборотах и нагрузках. При послойном смесеобразовании дроссельная заслонка большую часть времени открыта полностью. Заслонка прикрывается только для обеспечения разряжения, необходимого в работе системы улавливания паров бензина (продувка адсорбера), системы рециркуляции отработавших газов (перепуск отработавших газов во впускной коллектор) и вакуумного усилителя тормозов (создание необходимого разрежения). Впускные заслонки закрыты.

Стехиометрическое (легковоспламеняемое) гомогенное (однородное) смесеобразование применяется при высоких оборотах двигателя и больших нагрузках. Дроссельная заслонка открывается в соответствии с требуемым крутящим моментом. Впускные заслонки открыты.

На бедной гомогенной смеси двигатель работает в промежуточных режимах. Дроссельная заслонка открывается также в соответствии с требуемым крутящим моментом. Впускные заслонки закрыты.

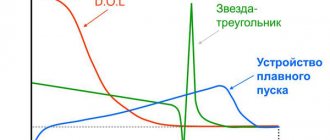

Cистема изменения фаз газораспределения (общепринятое международное название Variable Valve Timing, VVT) предназначена для регулирования параметров работы газораспределительного механизма в зависимости от режимов работы двигателя. Применение данной системы обеспечивает повышение мощности и крутящего момента двигателя, топливную экономичность и снижение вредных выбросов.

К регулируемым параметрам работы газораспределительного механизма относятся:

- момент открытия (закрытия) клапанов;

- продолжительность открытия клапанов;

- высота подъема клапанов.

В совокупности эти параметры составляют фазы газораспределения – продолжительность тактов впуска и выпуска, выраженную углом поворота коленчатого вала относительно «мертвых» точек. Фаза газораспределения определяется формой кулачка распределительного вала, воздействующего на клапан.

На разных режимах работы двигателя требуется разная величина фаз газораспределения. Так, при низких оборотах двигателя фазы газораспределения должны иметь минимальную продолжительность («узкие» фазы). На высоких оборотах, наоборот, фазы газораспределения должны быть максимально широкими и при этом обеспечивать перекрытие тактов впуска и выпуска (естественную рециркуляцию отработавших газов).

Кулачок распределительного вала имеет определенную форму и не может одновременно обеспечить узкие и широкие фазы газораспределения. На практике форма кулачка представляет собой компромисс между высоким крутящим моментом на низких оборотах и высокой мощностью на высоких оборотах коленчатого вала. Это противоречие, как раз и разрешает система изменения фаз газораспределения.

В зависимости от регулируемых параметров работы газораспределительного механизма различают следующие способы изменяемых фаз газораспределения:

- поворот распределительного вала;

- применение кулачков с разным профилем;

- изменение высоты подъема клапанов.

Наиболее распространенными являются системы изменения фаз газораспределения, использующие поворот распределительного вала:

- VANOS (Double VANOS) от BMW;

- VVT-i(Dual VVT-i), Variable Valve Timing with intelligence от Toyota;

- VVT, Variable Valve Timing от Volkswagen;

- VTC, Variable Timing Control от Honda;

- CVVT, Continuous Variable Valve Timing от Hyundai, Kia, Volvo, General Motors;

- VCP, Variable Cam Phases от Renault.

Принцип работы данных систем основан на повороте распределительного вала по ходу вращения, чем достигается раннее открытие клапанов по сравнению с исходным положением.

Система изменения фаз газораспределения данного типа имеет следующее общее устройство:

- гидроуправляемая муфта;

- система управления.

Схема системы автоматического изменения фаз газораспределения

Гидроуправляемая муфта (обиходное название фазовращатель) непосредственно осуществляет поворот распределительного вала. Муфта состоит из ротора, соединенного с распределительным валом, и корпуса, в роли которого выступает шкив привода распределительного вала. Между ротором и корпусом имеются полости, к которым по каналам подводится моторное масло. Заполнение той или иной полости маслом обеспечивает поворот ротора относительно корпуса и соответственно поворот распределительного вала на определенный угол.

В большинстве своем гидроуправляемая муфта устанавливается на распределительный вал впускных клапанов. Для расширения параметров регулирования в отдельных конструкциях муфты устанавливаются на впускной и выпускной распределительные валы.

Система управления обеспечивает автоматическое регулирование работы гидроуправляемой муфты. Конструктивно она включает входные датчики, электронный блок управления и исполнительные устройства. В работе системы управления используются датчики Холла, оценивающие положения распределительных валов, а также другие датчики системы управления двигателем: частоты вращения коленчатого вала, температуры охлаждающей жидкости, расходомер воздуха. Блок управления двигателем принимает сигналы от датчиков и формирует управляющие воздействия на исполнительное устройство – электрогидравлический распределитель. Распределитель представляет собой электромагнитный клапан и обеспечивает подвод масла к гидроуправляемой муфте и отвод от нее в зависимости от режимов работы двигателя.

Система изменения фаз газораспределения предусматривает работу, как правило, в следующих режимах:

- холостой ход (минимальные обороты коленчатого вала

); - максимальная мощность;

- максимальный крутящий момент.

Другая разновидность системы изменения фаз газораспределения построена на применении кулачков различной формы, чем достигается ступенчатое изменение продолжительности открытия и высоты подъема клапанов. Известными такими системами являются:

- VTEC, Variable Valve Timing and Lift Electronic Control от Honda;

- VVTL-i, Variable Valve Timing and Lift with intelligence от Toyota;

- MIVEC, Mitsubishi Innovative Valve timing Electronic Control от Mitsubishi;

- Valvelift System от Audi.

Данные системы имеют, в основном, схожую конструкцию и принцип действия, за исключением Valvelift System. К примеру, одна из самых известных система VTEC включает:

- набор кулачков различного профиля;

- систему управления.

Схема системы VTEC

Распределительный вал имеет два малых и один большой кулачок. Малые кулачки через соответствующие коромысла (рокеры) соединены с парой впускных клапанов. Большой кулачок перемещает свободное коромысло.

Система управления обеспечивает переключение с одного режима работы на другой путем срабатывания блокирующего механизма. Блокирующий механизм имеет гидравлический привод. При низких оборотах двигателя (малой нагрузке) работа впускных клапанов производится от малых кулачков, при этом фазы газораспределения характеризуются малой продолжительностью. При достижении оборотов двигателя определенного значение система управления приводит в действие блокирующий механизм. Коромысла малых и большого кулачков соединяются с помощью стопорного штифта в одно целое, при этом усилие на впускные клапаны передается от большого кулачка.

Другая модификация системы VTEC имеет три режима регулирования, определяемые работой одного малого кулачка (открытие одного впускного клапана, малые обороты двигателя), двух малых кулачков (открытие двух впускных клапанов, средние обороты), а также большого кулачка (высокие обороты).

Современной системой изменения фаз газораспределения от Honda является система I-VTEC, объединяющая системы VTEC и VTC. Данная комбинация существенным образом расширяет параметры регулирования двигателя.

Наиболее совершенная с конструктивной точки зрения разновидность системы изменения фаз газораспределения основана на регулировании высоты подъема клапанов. Данная система позволяет отказаться от дроссельной заслонки на большинстве режимов работы двигателя. Пионером в этой области является компания BMW и ее система Valvetronic. Аналогичный принцип использован и в других системах:

- Valvematic от Toyota;

- VEL, Variable Valve Event and Lift System от Nissan;

- MultiAir от Fiat;

- VTI, Variable Valve and Timing Injection от Peugeot.

Схема системы Valvetronic

В системе Valvetronic изменение высоты подъема клапанов обеспечивает сложная кинематическая схема, в которой традиционная связь кулачок-коромысло-клапан дополнена эксцентриковым валом и промежуточным рычагом. Эксцентриковый вал получает вращение от электродвигателя через червячную передачу. Вращение эксцентрикового вала изменяет положение промежуточного вала, который, в свою очередь, задает определенное движение коромысла и соответствующее ему перемещение клапана. Изменение высоты подъема клапана осуществляется непрерывно в зависимости от режимов работы двигателя.

Система Valvetronic устанавливается только на впускные клапаны.

Конструкция системы выпуска

Основной задачей системы выпуска является эффективный отвод отработавших газов из цилиндров двигателя, снижение их токсичности и уровня шума. Зная, из чего состоит выхлопная система в автомобиле, вы сможете лучше понимать принципы ее работы и причины возможных неполадок. Устройство стандартной выхлопной системы зависит от вида используемого топлива, а также от применяемых экологических стандартов. Выхлопная система может состоять из следующих элементов:

- Выпускной коллектор – выполняет функцию отвода газов и охлаждения (продувки) цилиндров двигателя. Он выполняется из термостойких материалов, поскольку температура выхлопных газов в среднем варьируется от 700°С до 1000°С.

- Приемная труба – представляет собой трубу сложной формы с фланцами для крепления к коллектору или турбонагнетателю.

- Каталитический нейтрализатор (устанавливается в бензиновых двигателях экологического стандарта Евро-2 и выше) – устраняет из отработавших газов наиболее вредные компоненты CH, NOx, СО, преобразуя их в водяной пар, углекислый газ и азот.

- Пламегаситель – устанавливается в системах выпуска отработавших газов автомобилей вместо катализатора или сажевого фильтра (в качестве бюджетной замены). Он предназначен для снижения энергии и температуры потока газов, выходящих из выпускного коллектора. В отличие от катализатора, не снижает количество токсичных компонентов в отработавших газах, а лишь снижает нагрузку на глушители.

- Лямбда-зонд – служит для контроля уровня кислорода в составе отработавших газов. В системе может быть один или два кислородных датчика. На современных двигателях (рядных) с катализатором устанавливается 2 датчика.

- Сажевый фильтр (обязательная часть системы выхлопа дизельного двигателя) – удаляет сажу из выхлопных газов. Может совмещать в себе функции катализатора.

- Резонатор (предварительный глушитель) и основной глушитель – снижают уровень шума выхлопных газов.

- Трубопроводы – соединяют отдельные элементы выхлопной автомобильной системы в единую систему.

Принцип работы системы выхлопа

В классическом варианте для бензиновых двигателей выхлопная система автомобиля работает следующим образом:

- Выпускные клапана двигателя открываются, и отработавшие газы с остатками не сгоревшего топлива выбрасываются из цилиндров.

- Газы из каждого цилиндра попадают в выпускной коллектор, где объединяются в один поток.

- По приемной трубе отработавшие газы из выпускного коллектора проходят через первый лямбда-зонд (кислородный датчик), который фиксирует количество кислорода в составе выхлопа. На основе этих данных электронный блок управления корректирует топливоподачу и состав топливовоздушной смеси.

- Далее газы попадают в катализатор, где вступают в химическую реакцию с металлами-окислителями (платиной, палладием) и металлом-восстановителем (родий). Рабочая температура газов при этом не должна быть ниже 300°С.

- На выходе из катализатора газы проходят второй лямбда-зонд, с помощью которого происходит оценка исправности работы каталитического нейтрализатора.

- Далее очищенные отработавшие газы попадают в резонатор, а затем в глушитель, где потоки выхлопа преобразуются (сужаются, расширяются, перенаправляются, поглощаются), что снижает уровень шума.

- Из основного глушителя отработавшие газы уже попадают в атмосферу.

Система выхлопа дизельного двигателя имеет некоторые особенности:

- Выходя из цилиндров, отработавшие газы попадают в выпускной коллектор. Температура выхлопных газов дизельного двигателя варьируется в диапазоне 500-700 °С.

- Далее они попадают в турбокомпрессор, осуществляющий наддув.

- После этого выхлоп проходит через кислородный датчик и попадает в сажевый фильтр, в котором удаляются вредные компоненты.

- В завершении выхлоп проходит через автомобильный глушитель и выходит в атмосферу.

Эволюция системы выхлопа неразрывно связана с ужесточением экологических стандартов эксплуатации автомобиля. Так например, начиная с категории Евро-3, установка катализатора и сажевого фильтра для бензиновых и дизельных моторов обязательна, а их замена на пламегаситель считается нарушением закона.